涂层刀具的出现是刀具发展史上的一个重要里程碑,解决了刀具材料硬度和耐磨性愈高、强度和韧性愈低的矛盾。涂层刀具与新一代高速机床及工具系统相结合[1],使高速切削、干式切削和硬加工技术得到迅速发展,并使切削效率和零件的加工质量提高到一个新的水平,减少了切削液的使用,降低了成本,利于环境保护[2]。多年来,科研工作者对硬镀膜工艺对涂层性能的影响进行了大量研究,包括气体流量、基底偏压、基底温度和靶电流[3-9]等,而对做为沉积膜层源材料的靶材的结构与其所沉积涂层的性能与结构研究较少[10]。本文研究了完全合金化和完全未合金化钛铝靶材的相结构,并研究了采用磁控溅射法,通氮气与不通氮气条件下沉积涂层的成分、结构和性能,探讨了不同相结构钛铝靶材与其沉积涂层在成分、结构和性能之间的关系。

1、实验材料与过程

镀膜设备采用四川大学自制PEMS-800型PVD磁控溅射镀膜机。工作气体为高纯Ar,反应气体为高纯N2,在沉积涂层之前对靶材进行离子刻蚀清洗。选用靶材的成分(at%)为Ti∶Al=1∶1,完全合金化和完全未合金化两种,这两种靶材采用同一镀膜工艺,镀膜工艺1:真空度3.7×10-1Pa,基底偏压40V,Ar气体流量85mL/min,沉积时间240min;镀膜工艺2:真空度3.7×10-1Pa,基底偏压40V,Ar与N2气体流量比为85/35,沉积时间240min。

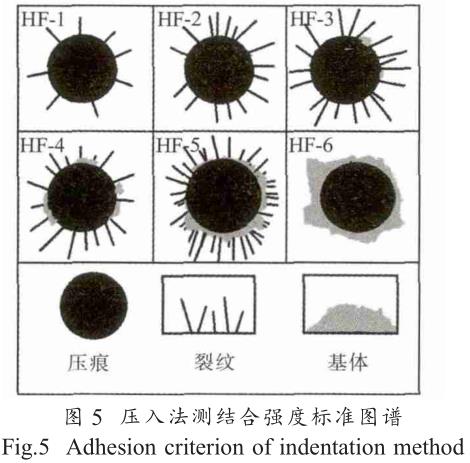

分析采用场发射扫描电镜观察涂层的表面形貌;采用X射线衍射仪分析靶材和涂层的相结构,分析选用Cu靶(λ=1.54056Å);涂层的硬度采用纳米硬度仪测定,选用连续刚度的方法,最大载荷600mN,为了减少基体对涂层硬度的影响,硬度值选取压入深度为涂层厚度1/10左右的数值;采用压痕实验检测涂层与基底的结合强度,设备选用洛氏硬度试验机,圆锥形金刚石压头,加载砝码60kg,压载时间4s。

2、结果与讨论

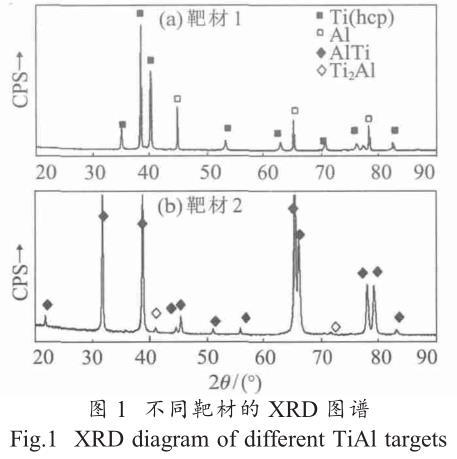

2.1完全合金化和完全未合金化钛铝靶材的相结构从完全未合金化(Target1)和完全合金化(Target2)的钛铝靶材的XRD图谱(图1)可看出,完全合金化的钛铝靶材的主相是TiAl相,有少量的Ti3Al相存在;而完全未合金化的钛铝靶材的物相为密排六方结构纯钛相和纯铝相,没有钛铝合金相存在,两种靶材的相结构有明显的差别。

2.2未通氮气条件下两种靶材沉积涂层性能的对比

2.2.1涂层的相结构

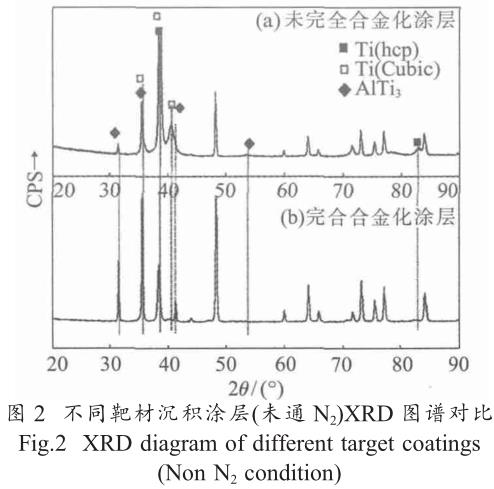

图2是两种靶材沉积涂层(未通N2)XRD图谱对比。可以发现,两种靶材在相同的沉积条件和时间下,得到的涂层组织具有相同的相结构,主要是密排六方的纯Ti相和Ti3Al相,说明材料在溅射沉积过程中元素与元素之间发生了合成与分解的反应。

但从图2中还能发现未完全合金化涂层中密排六方相结构的纯Ti相的含量高于完全合金化涂层,而完全合金化涂层中Ti3Al相的含量高于未完全合金化。结合图1进行分析,结果表明,在没有通氮气条件下,材料在沉积过程中其结构具有一定的遗传性,溅射过程是以原子为单位进行的。

2.2.2涂层的断口和表面形貌

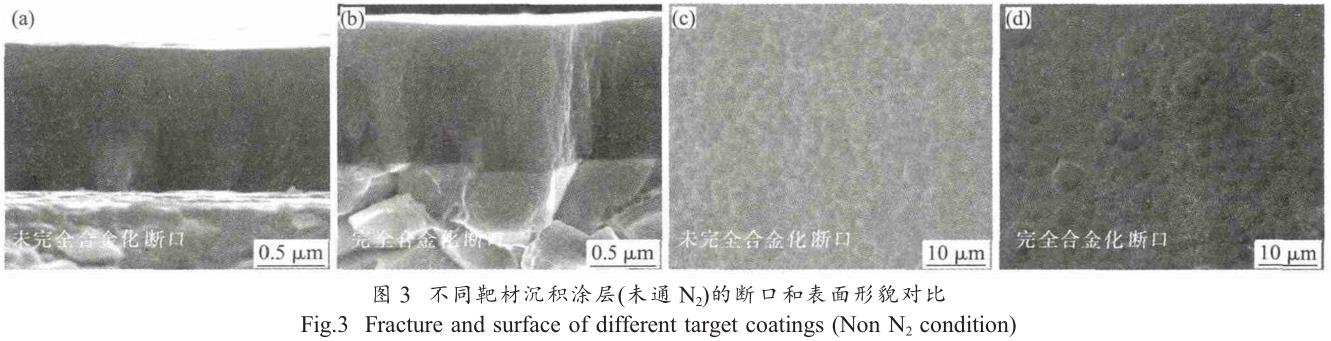

从图3可看出,两种不同相结构钛铝靶材的沉积涂层没有明显的柱状晶生成,结构相似,且涂层厚度相同,均为2.2μm,说明两种不同相结构钛铝靶材在镀膜工艺1的条件下沉积速率相同。从图4的表面形貌可以看出,表面结构基本类似,但完全合金化靶材沉积涂层的晶粒大小约是完全未合金化靶材的2倍。

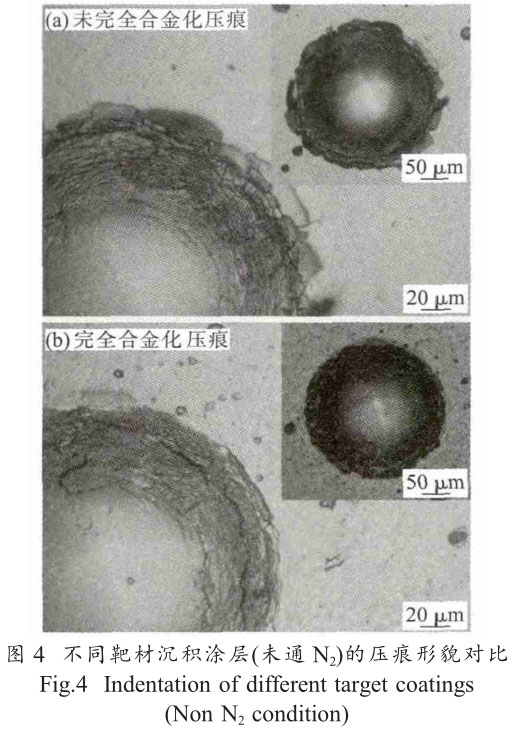

2.2.3涂层的结合强度

图4为压痕图片,图5为压入法测结合强度标准图谱。其中HF1-HF4表示有足够的结合强度,HF5-HF6表示结合强度不够,对照标准图谱可知,完全未合金化靶材沉积的涂层属于HF-4,完全合金化靶材沉积的涂层属于HF-3,均具有足够高的结合强度,但未完全合金化涂层的结合强度略高于完全合金化涂层。

2.3通N2条件下两种靶材沉积涂层性能的对比

2.3.1涂层的相结构

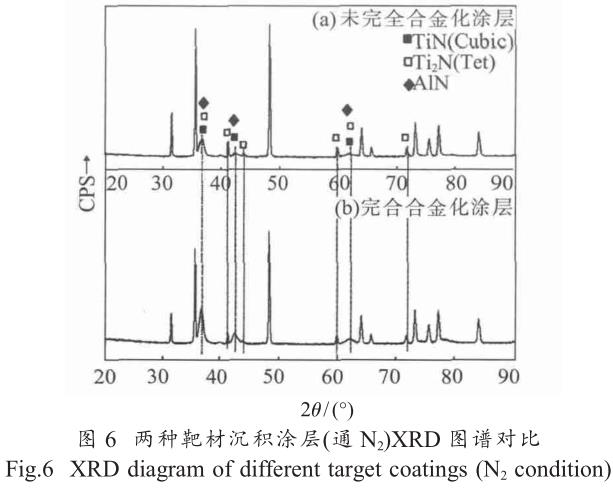

图6是两种不同相结构靶材沉积涂层(通N2)XRD图谱对比。可以发现,两种靶材在相同的沉积条件和时间下,得到的涂层有相同的相结构,主要是TiN相和Ti2N相,含有少量的AlN相。

2.3.2涂层的断口和表面形貌

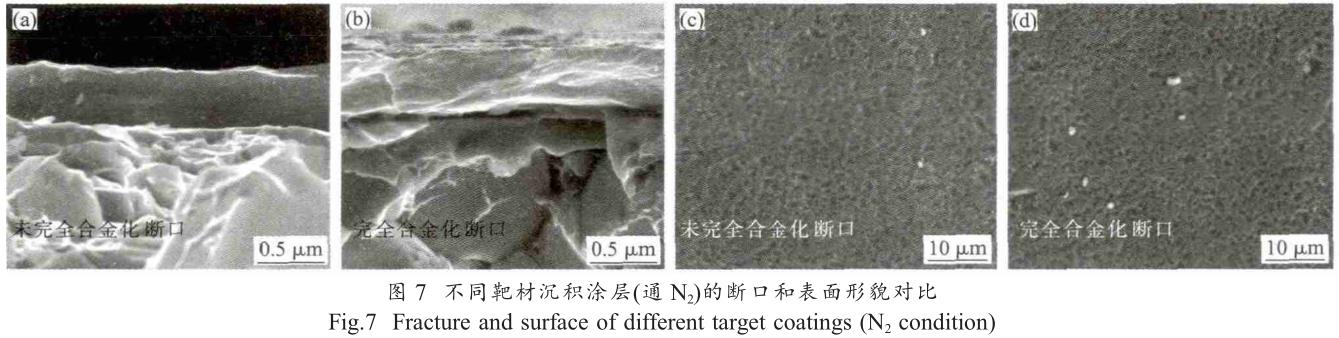

从图7可看出,两种靶材的沉积涂层没有柱状晶生成,未完全合金化的靶材沉积的涂层厚度为0.95μm,完全合金化的靶材沉积的涂层厚度为1.03μm,说明完全合金化的靶材的沉积速率略高于完全未合金化的靶材的沉积速率。从图7的表面形貌可以看出,表面结构基本类似。

2.3.3涂层的结合强度和硬度

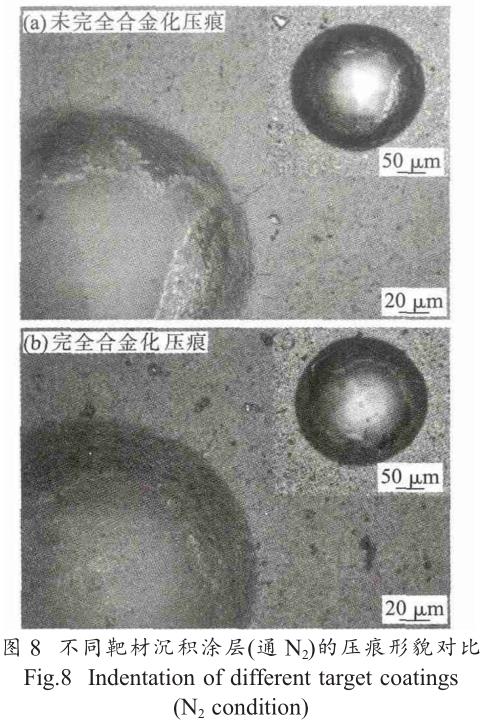

图8为压痕图片。对照标准图谱可知,未完全合金化靶材通氮气沉积的涂层属于HF-1,完全合金化靶材沉积的涂层属于HF-2,均具有足够高的结合强度,但完全合金化略低于未完全合金化。未完全合金化的纳米硬度为27.9GPa,完全合金化的纳米硬度为31.0GPa,后者高于前者3.1GPa。

2.4两种工艺下涂层成分的变化

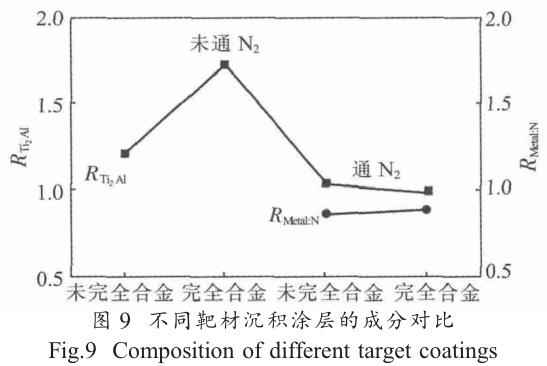

从图9可以看出,在不通N2的镀膜工艺1的条件下,未完全合金化涂层和完全合金化涂层中钛和铝的原子比均高于靶材中钛和铝的原子比,而完全合金化涂层中钛和铝的原子比高达1.72,比未完全合金化涂层中钛和铝的原子比高出40%,说明铝的沉积效率低于钛的沉积效率,完全合金化的靶材中铝元素的沉积效率则更低;在通N2的工艺条件下,二种涂层中钛和铝的原子比均接近靶材中钛和铝的原子比,说明钛和铝的沉积效率相似;在通N2的工艺条件下,二种涂层中金属和氮的原子比相近,分别为0.87和0.89。结合2.3.3中的两种涂层的硬度分析,完全合金化涂层的硬度高于未完全合金化涂层的硬度的原因可能与涂层中铝的含量高有关[11]。

3、结论

(1)在不通N2的条件下,两种不同相结构靶材沉积涂层的表面形貌、沉积速率、结合力等性能相似,涂层的相结构相同,但不同相的含量不同,说明靶材在沉积沉积成膜过程中其结构具有一定的遗传性,溅射过程是以原子为单位进行的。

(2)在通N2的条件下,两种不同相结构靶材沉积涂层的表面形貌、沉积速率、结合力等性能相似,涂层的相结构和涂层中氮含量相同,但完全合金化靶材沉积涂层的硬度高于完全未合金化靶材3GPa,可能源于其涂层中铝的含量较高。

(3)在两种工艺条件下,完全合金化钛铝靶材中的铝的沉积效率低于完全未合金化中铝的沉积效率,钛铝原子比低40%左右。

参考文献:

[1]严卫平.超硬涂层刀具[J].江苏机械制造与自动化,1991(1):2.

[2]赵海波,周彤,梁红樱,等.刀具涂层的分类与应用[J].工具技术,2005(12):14-17.

[3]白秀琴,李健.磁控溅射TiN涂层低温沉积技术及其摩擦学性能研究[J].润滑与密封,2006(5):15-20.

[4]王代强,杨发顺,徐希嫔,等.磁控溅射硅基AlN涂层的氮-氩气体流量比研究[J].压电与声光,2011,33(2):248-250.

[5]黄岩轩,孙鹏,朱芳萍,等.氮气流量对磁控溅射ZrN纳米涂层结构及硬度的影响[J].西安交通大学学报,2011,45(1):137-140.

[6]朱秀榕,赖珍荃,蒋雅雅,等.氮气流量对反应磁控溅射制备TiNx涂层的影响[J].南昌大学学报·工科版,2008,30(2):138-141.

[7]段玲珑,吴卫东,何智兵,等.负偏压对磁控溅射Ti膜沉积速率和表面形貌的影响[J].强激光于粒子束,2008,20(3):505-509.

[8]白力静,张国君,蒋百灵.偏压对CrTiAlN镀层组织形貌及磨损性能的影响[J].材料热处理学报,2006,27(5):100-104.

[9]卢龙,任明皓,蒋涛,等.靶电流对TiAlN/TiN复合膜组织及硬度的影响[J].热加工工艺,2010,39(22):120-124.

[10]SchalkN,WeiratherT,PolzerC,etal.AcomparativestudyonTi1-xAlxNcoatingsreactivelysputteredfromcompoundandfrommosaictargets[J].Surface&CoatingsTechnology,2011,205:4705-4710.

[11]顾艳红,王成彪,刘家浚.氮化钛铝涂层的制备及其摩擦学性能的研究[J].中国表面工程,2004(5):33-39.

相关链接