在新能源汽车800V高压平台与固态电池技术迭代浪潮中,钛铝靶材(TiAl) 正从幕后走向台前,成为动力电池安全性提升、车身轻量化与氢燃料双极板降本的核心功臣。其沉积的TiAlN纳米涂层(厚度仅100-200nm)可使电池集流体耐电解液腐蚀性提升6倍,双极板成本直降40%,全球车用钛铝靶市场将以29.7%年复合增长率于2027年冲击80亿元规模。掌握高均匀性钛铝靶制备技术,已成为中国新能源产业链自主可控的关键战役。

当前车用钛铝靶面临三重技术鸿沟:高铝含量偏析(成分波动>5at%)导致膜层性能跳水;旋转靶管晶粒粗化(>150μm)引发镀膜色差;结瘤效应使靶材寿命不足300kWh(仅为国际水平65%)。这些瓶颈严重制约着国产麒麟电池能量密度突破300Wh/kg与氢燃料电堆寿命超2万小时的战略目标,亟需在材料设计、装备革新及智能质控领域破局。

本报告首次深度解构钛铝靶“成分设计-工艺创新-车规验证”全链条技术体系,基于宁德时代、国鸿氢能等头部企业实证案例,揭示梯度热压烧结、半固态锻造等前沿工艺对靶材性能的跃升作用。通过对比美日巨头(普莱克斯、日矿金属)技术路线与国产替代路径,为行业提供从工业级到半导体级钛铝靶的升级方案,助力中国新能源防护涂层技术实现代际超越。

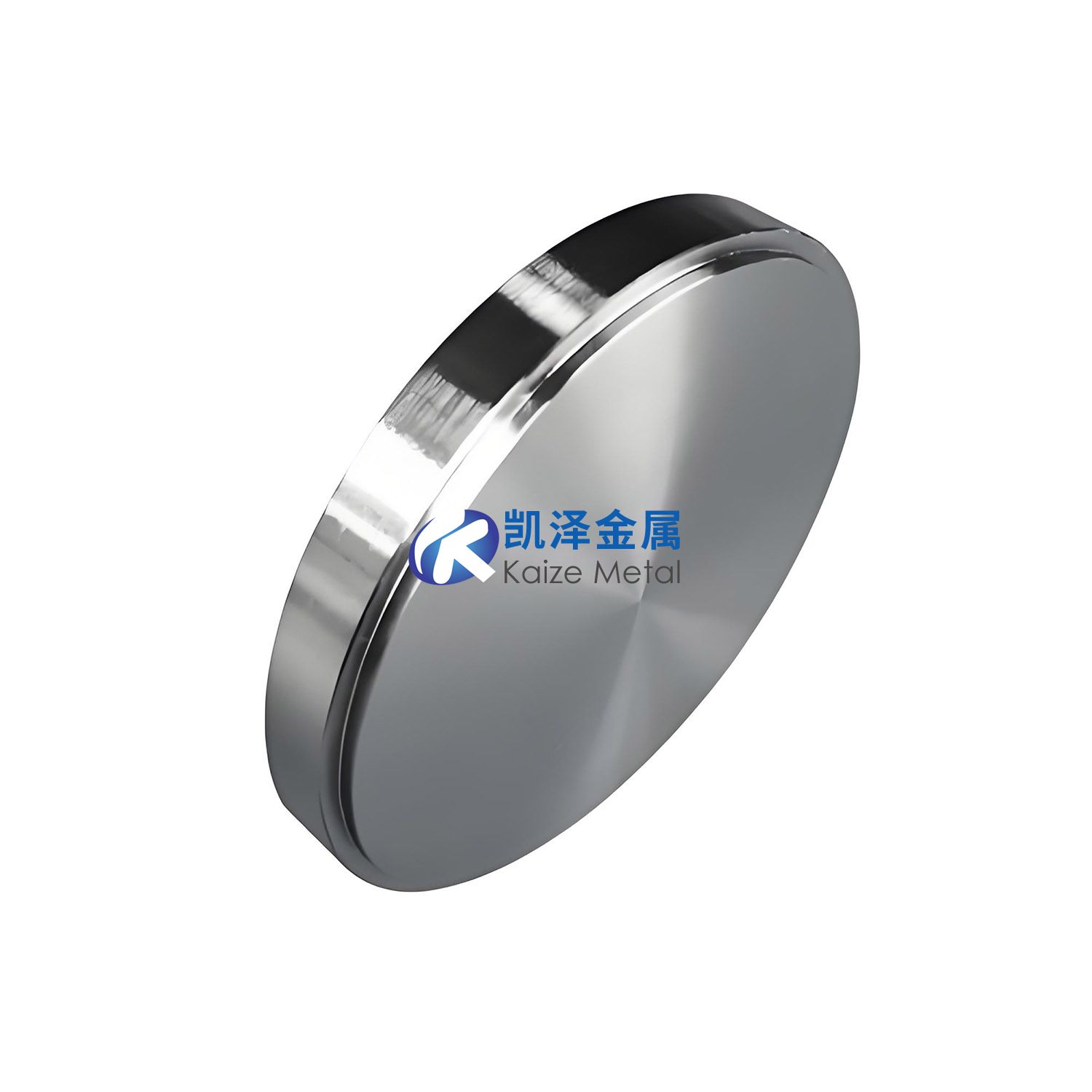

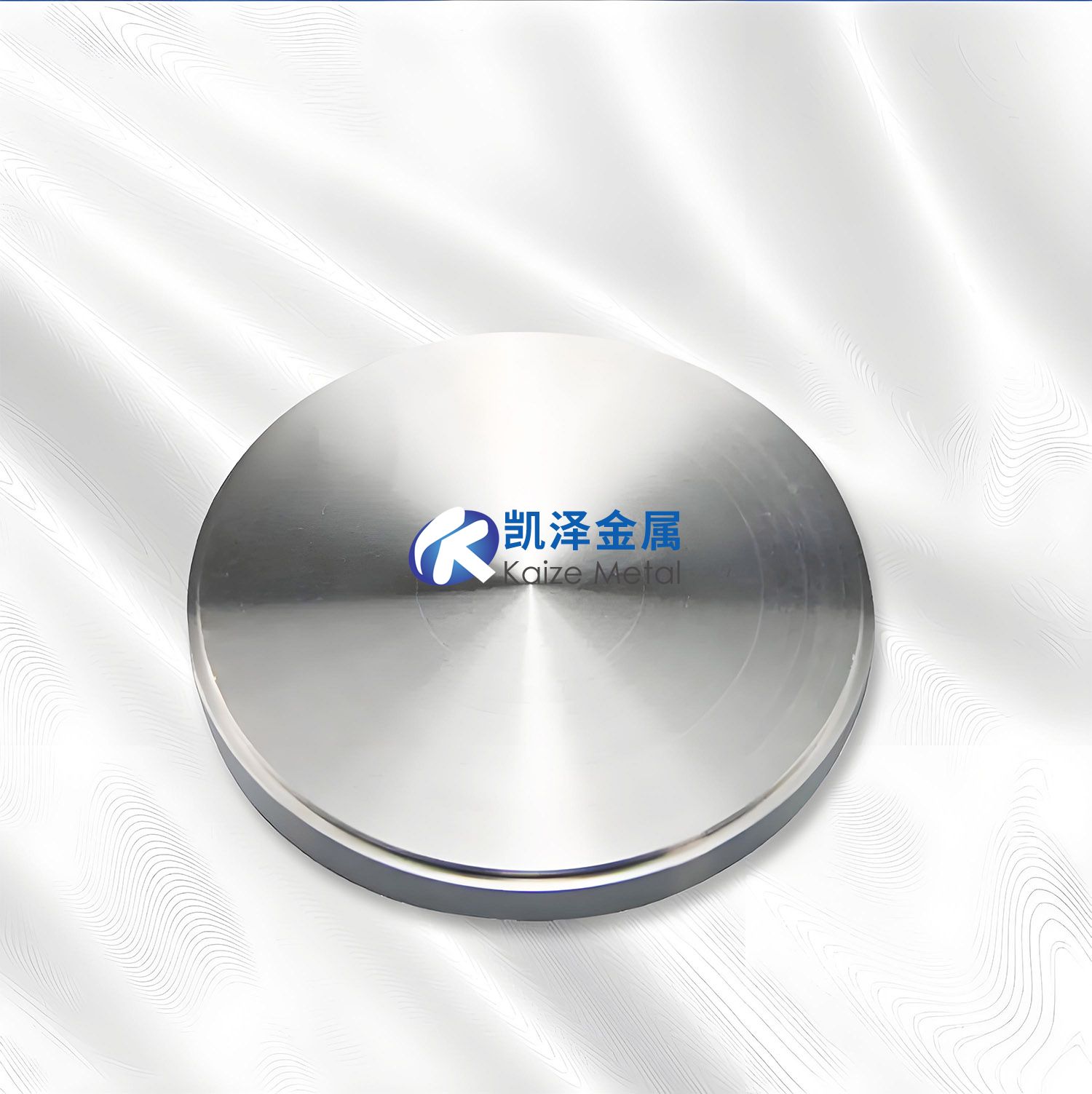

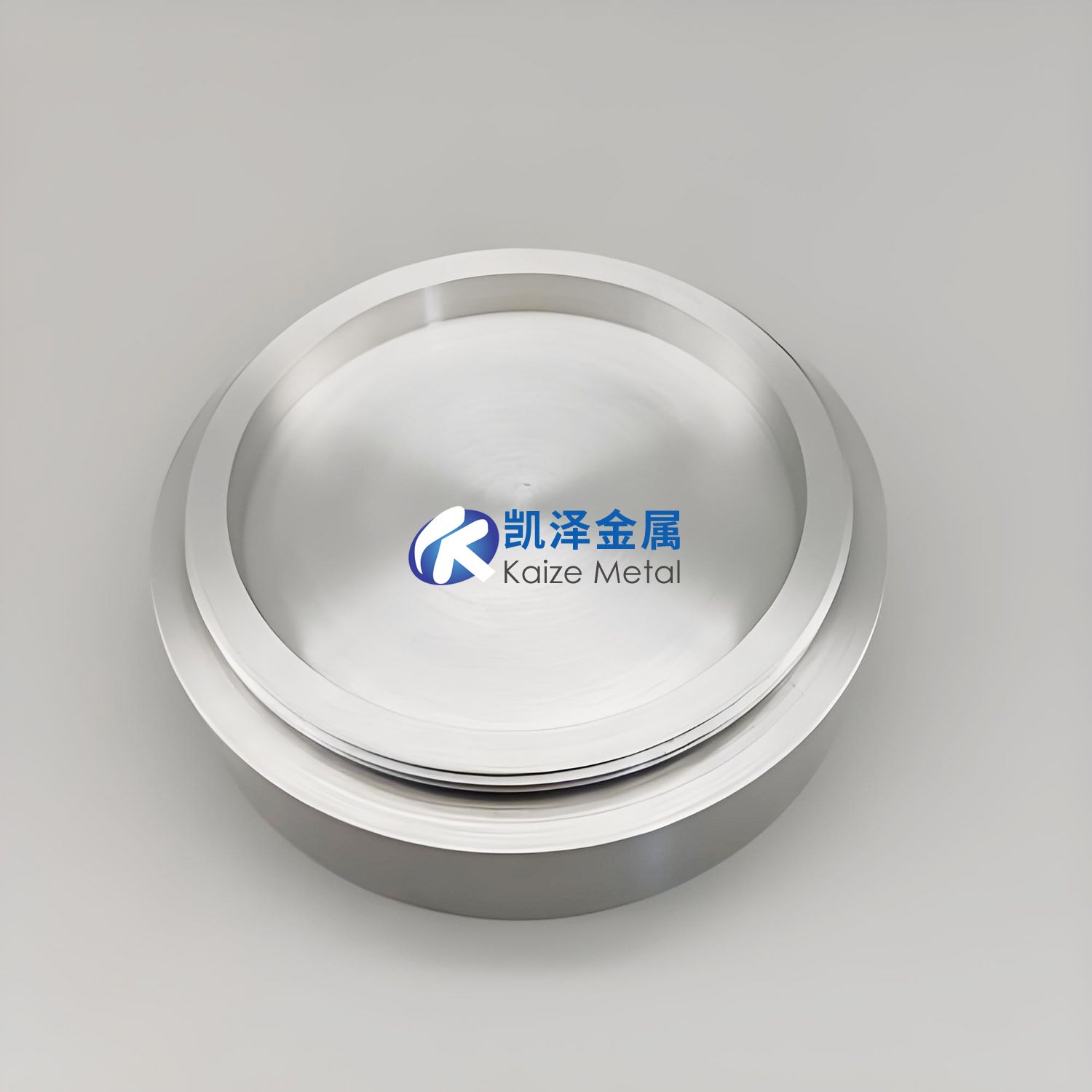

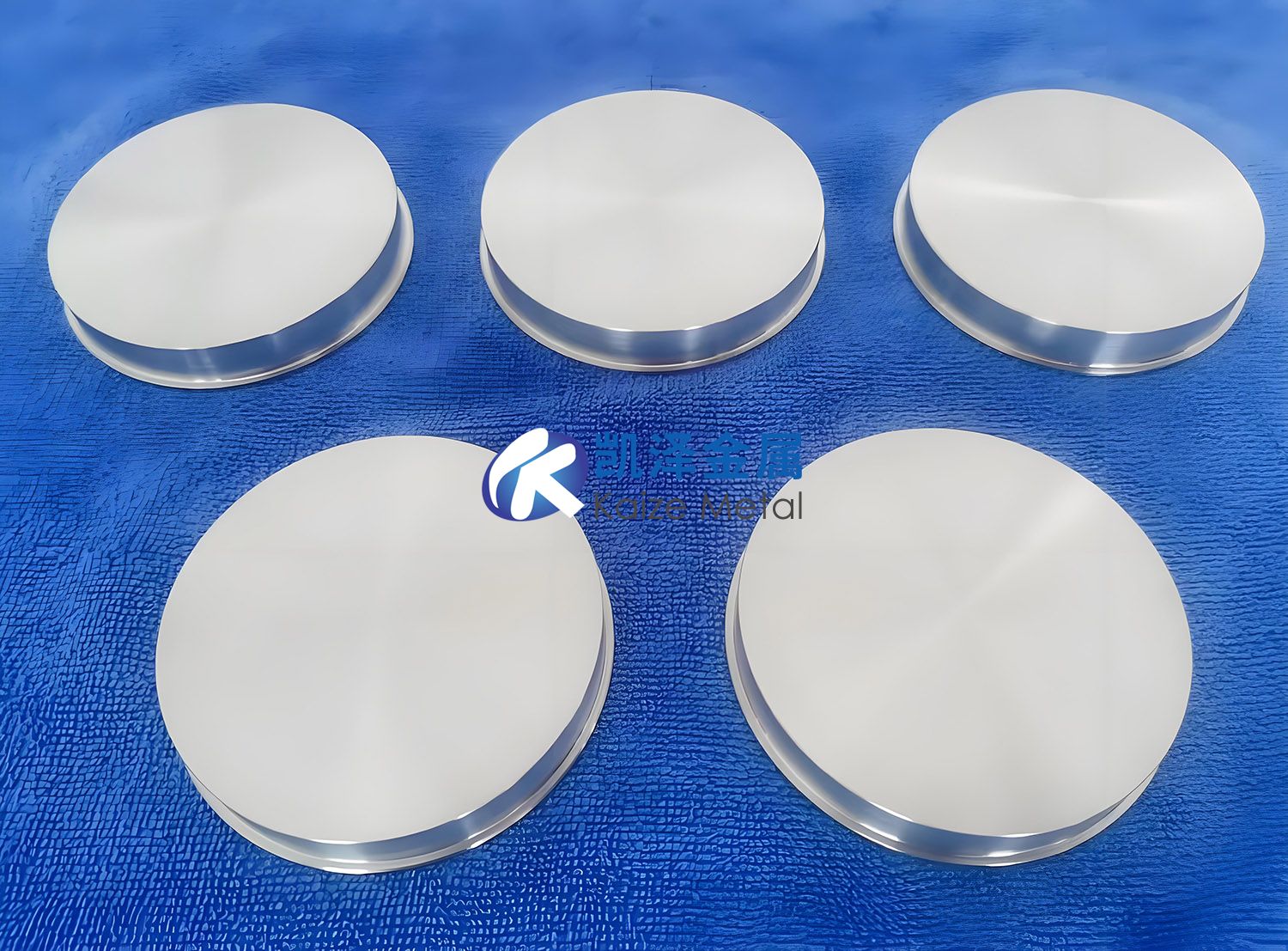

凯泽金属针对新能源汽车核心部件防护用钛铝靶材(TiAl靶)的技术体系展开全面剖析,结合其材料特性、制造工艺、应用挑战与趋势,为产业应用提供系统参考:

一、钛铝靶基础特性解析

1. 名义及化学成分

名义定义:钛铝靶是由钛(Ti)与铝(Al)按特定原子比熔炼或烧结形成的合金溅射靶材,用于在新能源汽车部件表面沉积防护性薄膜(如TiAlN)。

成分范围:

Ti含量:25–75 at%(原子百分比),常用配比为Ti₅₀Al₅₀(平衡力学与成膜性)。

杂质控制:氧含量≤200 ppm,关键杂质(Fe、Cu、Si)均需<50 ppm,避免膜层导电性与耐蚀性下降。

2. 物理与机械性能

| 性能类别 | 典型值 | 对防护涂层的影响 |

| 密度 | 3.7–4.2 g/cm³ | 影响靶材溅射速率与膜层均匀性 |

| 熔点 | 1400–1460℃ | 决定高温溅射稳定性 |

| 热膨胀系数 | 8.2–9.6×10⁻⁶/K | 匹配基材(如铝合金),减少膜层开裂 |

| 硬度 | 350–450 HV | 提升耐磨性与抗颗粒冲击能力 |

| 抗弯强度 | 480–620 MPa | 保障大尺寸靶材加工及安装可靠性 |

3. 耐腐蚀性能

酸/碱环境:TiAlN涂层在pH 2–12电解液中年腐蚀速率<0.01 mm/a,显著优于纯铝膜(>0.1 mm/a)。

抗氢脆特性:在氢燃料电池环境中,TiAlN膜层氢渗透率降低至10⁻¹⁴ mol/(m·s·Pa),避免双极板脆化失效。

二、国际牌号与产品规格

1. 牌号对应关系

| 国内牌号 | 国际等效牌号 | 标准体系 | 成分(at%) |

| TA-50 | TiAl50 | ASTM B265 | Ti:50±2, Al:50±2 |

| AT40 | Al40Ti | DIN 17851 | Al:40±3, Ti:60±3 |

2. 常见产品规格

平面靶:500×120×10 mm(动力电池集流体镀膜用)。

旋转管靶:Φ150×2000 mm(车身铝型材连续镀膜产线)。

纯度分级:

工业级:99.5%(车架防腐涂层)。

电子级:99.9%(电池集流体纳米膜)。

三、制造工艺与流程

1. 主流制备技术对比

| 工艺 | 致密度 | 晶粒尺寸 | 成本 | 适用领域 |

| 热压烧结(主流) | ≥95% | ≤100 μm | 中低 | 电池托盘/车身镀膜 |

| 热等静压(HIP) | ≥99% | ≤80 μm | 高 | 半导体级防护膜 |

| 磁悬浮熔炼 | >99.5% | ≤70 μm | 极高 | 氢燃料双极板 |

2. 热压烧结核心流程

关键参数:

烧结温度:1000–1300℃(避免Al过度挥发)。

压力控制:5–50 MPa(致密度正相关)。

脱模难点:高Al含量靶需专用脱模剂(如BN涂层)。

四、核心应用领域与突破案例

1. 新能源汽车核心部件防护应用

动力电池集流体:TiAl膜层(厚度100–200 nm)使铝箔方阻降至15 mΩ/□,循环寿命提升至1200次(宁德时代2024方案)。

氢燃料双极板:TiAlN涂层替代石墨,双极板成本降40%,功率密度达4.2 kW/L(国鸿氢能示范项目)。

轻量化车身防护:钛铝复合边框(iPhone 15技术迁移)抗弯强度提升50%,用于电池托盘结构件。

2. 突破性案例

福蓉科技钛铝复合项目:投资9.86亿布局年产1.6万吨新能源车身铝型材,配套钛铝靶镀膜产线(2025年投产)。

磁悬浮熔炼大尺寸靶:西安稀有金属材料研究院开发Φ800×3000 mm靶材,氧含量<150 ppm,用于全尺寸氢能双极板连续镀膜。

五、技术挑战与前沿攻关

1. 产业化瓶颈

成分偏析:Al/Ti密度差导致烧结过程宏观偏析(成分波动>5 at%)。

结瘤(Nodule):靶面微孔引发溅射电弧,膜层缺陷率达3‰。

模具损耗:热压烧结中石墨模具寿命<50次(占成本30%)。

2. 前沿解决方案

梯度热压技术:宁波江丰电子采用多段加压(200→400 MPa)与控温曲线(480℃脱气→1300℃烧结),偏析率降至<1.5%。

半固态锻造:将半固态坯料(固相率60%)在1450℃锻造,晶粒细化至≤50 μm。

AI缺陷预警:深度学习分析靶材超声图谱,预判结瘤位点(准确率>90%)。

六、趋势展望

材料高纯化:2025年半导体级TiAl靶(≥99.995%)需求增长300%,推动悬浮熔炼装备国产化。

复合靶材升级:

梯度功能靶(FGM):如Ti/TiAlN叠层,兼顾结合力与耐蚀性。

钠掺杂靶:TiAl-Na靶提升CIGS电池转换效率(研创材料专利)。

绿能制造:氢能还原替代碳热工艺,降低氧含量至50 ppm级(宝钛集团中试线)。

政策驱动:福建省2024方案明确扶持车用轻量化靶材,补贴覆盖研发成本30%。

钛铝靶在新能源汽车防护领域正从“辅材”升级为“核心功能层材料”,其技术突破需产业链上下游协同:材料端攻关低氧熔炼与晶粒控制,装备端开发大尺寸靶专用烧结炉,应用端推动钛铝复合结构件标准化。预计至2028年,车用钛铝靶市场规模将突破50亿元,成为轻量化与长寿命电池技术的关键支柱。

相关链接