溅射靶材作为电子信息产业的核心原材料,在半导体集成电路、平板显示、太阳能电池等战略性领域中发挥着不可替代的作用。其中,高纯钽靶材因优异的扩散阻挡性能,成为超大规模集成电路铜互连工艺的关键材料;而铝、铜、钼等靶材则是平板显示面板制造的基础支撑。随着全球数字化进程加速,市场对溅射靶材的纯度、致密度及微观均匀性提出了更为严苛的要求,纯度需达到 99.995% 以上,晶粒尺寸控制在 100μm 以下,且杂质元素含量需低于 ppm 级。

我国溅射靶材产业历经十余年发展,已在部分领域实现突破。宁夏东方钽业通过工艺创新实现了高纯钽粉的稳定量产,洛阳四丰电子在钼靶材市场占据主导地位,江丰电子的铝靶材成功进入国际供应链。然而,高端钽靶材、钼铌合金靶材等仍被日美企业垄断,日本日矿金属、美国霍尼韦尔等公司占据全球 80% 以上的高端市场份额。这种 “大而不强” 的局面凸显了我国在核心材料领域的技术短板,亟需通过工艺革新与产业协同实现突破。

本文系统整合高纯钽靶材制备技术与平面显示用靶材市场需求的最新研究成果,从材料制备工艺、性能调控机制、市场供应格局三个维度展开分析,重点探讨分步脱氢脱氧工艺对钽粉纯度的影响、粉末冶金与熔炼铸锭法的技术差异,以及平板显示行业靶材的国产化替代路径,为推动关键材料自主可控提供理论与实践参考。

一、高纯钽靶材制备工艺及性能调控

(一)高纯钽粉的分步制备工艺

高纯钽粉的质量直接决定钽靶材的溅射性能,其制备工艺需同时满足低氧、低氢、细粒度三大核心指标。传统工艺采用脱氢与脱氧同步进行的方式,在 800~900℃下处理,导致难以平衡杂质控制与颗粒生长的矛盾:温度过低则氢含量偏高(通常 > 70×10⁻⁶),温度过高则钽粉颗粒烧结团聚,粒度 D₅₀可达 70μm 以上,且镁杂质被包裹难以去除(>30×10⁻⁶)。

改进的分步工艺通过高温脱氢(900~950℃)与低温脱氧(700~800℃)的分段处理,实现了性能突破:

高温脱氢阶段:在氩气保护下保温 180 分钟,使氢化钽充分分解,氢含量可降至 10×10⁻⁶以下,较传统工艺降低 85% 以上。

低温脱氧阶段:按钽粉质量 1%~2.5% 添加镁粉,在 700~800℃下进行还原反应,避免颗粒过度烧结,氧含量控制在 450~700×10⁻⁶,远低于传统工艺的 1200×10⁻⁶。

真空热处理:在 10⁻³Pa 真空、700~800℃条件下保温 30~60 分钟,有效去除残余镁(<1.2×10⁻⁶)、氟等杂质,同时抑制颗粒长大,最终产品 D₅₀控制在 10~15μm,粒度分布集中度提升 40%(D₉₀/D₁₀=4.8,传统工艺为 9.4)。

表 1 不同工艺制备的钽粉性能对比

| 工艺类型 | 氧含量(×10⁻⁶) | 氢含量(×10⁻⁶) | 镁含量(×10⁻⁶) | 粒度 D₅₀(μm) | 纯度(%) |

| 传统工艺 | 1200 | 75 | 33 | 13.38 | 99.992 |

| 分步工艺(样品 A) | 450 | 10 | 0.8 | 15.05 | >99.999 |

| 分步工艺(样品 C) | 700 | 10 | 0.1 | 10.17 | >99.999 |

微观形貌分析显示,分步工艺制备的钽粉颗粒呈类球形,表面光滑无团聚,而传统工艺产品存在大量烧结颈与二次颗粒,这是导致溅射过程中微粒飞溅的主要原因。辉光放电质谱(GDMS)分析证实,分步工艺产品中铀、钍等放射性元素含量均低于 0.001×10⁻⁶,满足半导体级靶材要求。

(二)钽靶材成型技术对比

高纯钽靶材的成型方法主要分为熔炼铸锭法与粉末冶金法,两种工艺在纯度控制、微观组织及适用场景上存在显著差异:

熔炼铸锭法作为当前主流工艺,通过电子束熔炼实现高纯度制备,流程为:原料→电子束熔炼(2 次)→锻造→轧制→退火→精加工。其优势在于:

纯度可达 99.998% 以上,气体杂质(C、N、O)总含量 < 50×10⁻⁶;

致密度高(>99.5%),无孔隙缺陷,避免溅射时异常放电;

可生产大尺寸靶材(直径≥300mm),满足 300mm 晶圆生产线需求。

但该工艺存在固有局限:铸造组织晶粒粗大(原始晶粒直径 > 50mm),需经多道次锻造与退火细化至 110μm 以下,仍易形成条带状织构,导致溅射薄膜厚度偏差达 ±5%。商用钽靶的典型杂质控制水平为:Fe、Na、Cr 等金属杂质 < 0.1×10⁻⁶,U<0.0005×10⁻⁶,Th<0.001×10⁻⁶。

粉末冶金法通过热压或热等静压成型,流程为:高纯钽粉→冷等静压(220MPa)→真空烧结(2100℃)→轧制→退火。其技术突破点在于:

晶粒细化显著,经少量轧制后可获得 15~40μm 的均匀晶粒,较熔炼法细 3~7 倍;

织构随机分布,{111} 晶面取向占比仅 19.6%,薄膜厚度均匀性偏差降至 ±2%;

相对密度可达 99.65%,满足溅射基本要求。

但该工艺目前存在气体杂质控制难题,试验产品氧含量达 750×10⁻⁶,远高于熔炼法的 20×10⁻⁶,且生产成本较高,设备投资是熔炼法的 1.5 倍。日本日矿金属已实现粉末冶金钽靶的商业化应用,而国内仍处于试验阶段,宁夏东方钽业的热等静压钽靶坯正在客户端验证。

(三)关键性能指标对溅射效果的影响

钽靶材的溅射性能与其纯度、微观组织密切相关:

纯度:氧含量每增加 500×10⁻⁶,薄膜电阻率上升 8%~10%,当氧含量 > 1000×10⁻⁶时,会导致薄膜击穿电压下降 30%;

晶粒尺寸:晶粒直径从 100μm 降至 20μm,薄膜厚度均匀性提升 40%,这是由于细晶粒可减少溅射产额的各向异性;

致密度:孔隙率 > 0.5% 时,溅射过程中会释放气体导致电弧放电,每平方厘米孔隙可使薄膜缺陷密度增加 2~3 个 /μm²。

某半导体厂的验证数据显示,采用分步工艺制备的钽靶材(氧 450×10⁻⁶,晶粒 30μm)在 14nm 节点铜互连工艺中,薄膜台阶覆盖率达 92%,较进口靶材(88%)略有提升,且靶材利用率提高至 65%,接近国际先进水平。

二、平面显示行业用溅射靶材市场分析

(一)主要靶材类型及技术要求

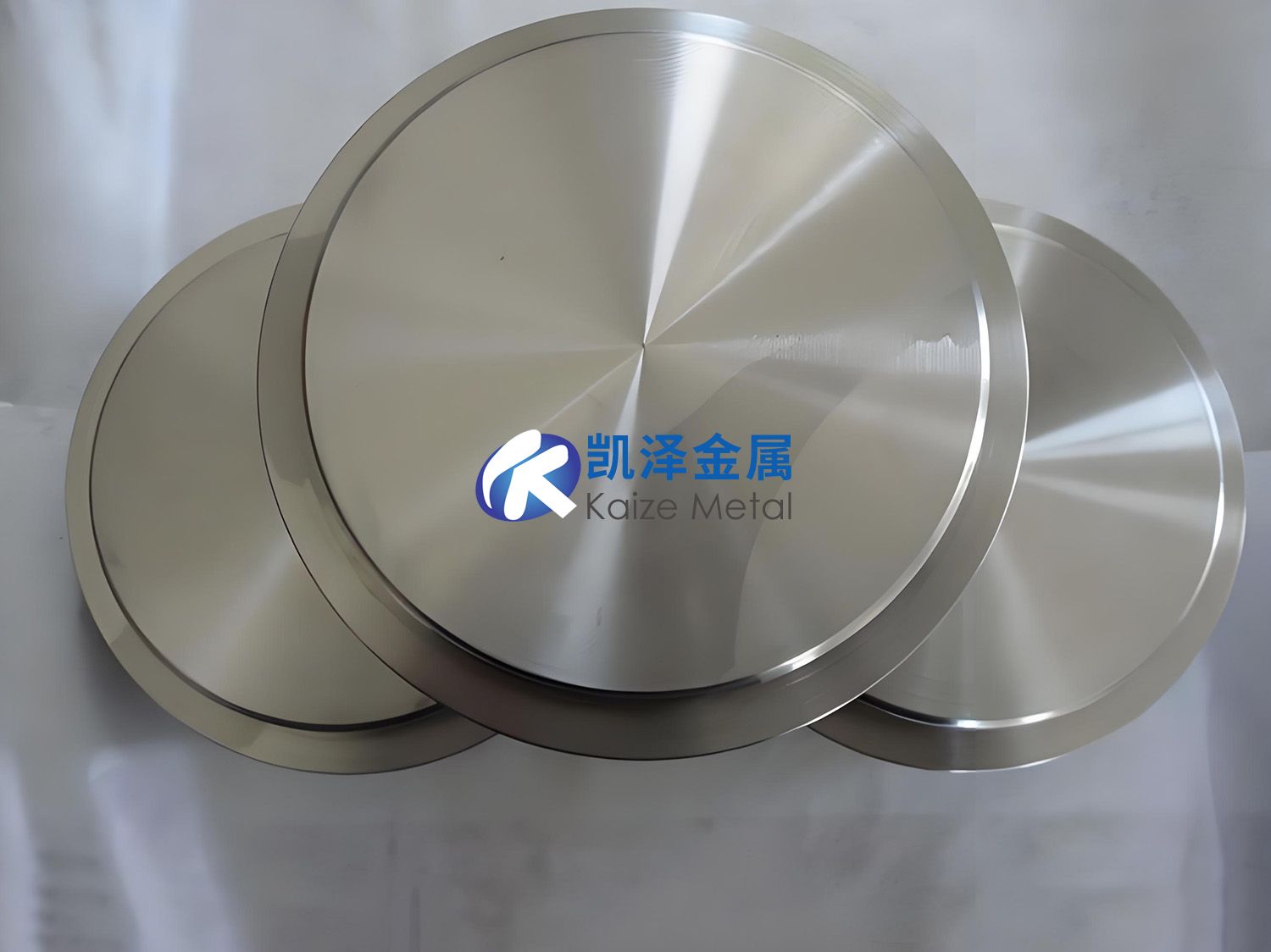

薄膜晶体管液晶显示(TFT-LCD)面板生产中,金属溅射靶材用于制备电极、互连线及阻挡层,其中 8.5 代线以铝、铜、钼、钼铌合金靶为主,每套包含 12 块条靶(尺寸 2650mm×210mm×18mm),技术要求如表 2 所示:

表 2 8.5 代线主要靶材技术参数

| 靶材类型 | 纯度要求(%) | 致密度(%) | 晶粒尺寸(μm) | 典型应用 |

| 铝靶 | >99.999 | >99.5 | 50~100 | 源漏电极 |

| 铜靶 | >99.9995 | >99.8 | 30~80 | 互连线 |

| 钼靶 | >99.95 | >99.0 | 20~50 | 栅极 |

| 钼铌 10 合金靶 | >99.9 | >99.3 | 10~30 | 扩散阻挡层 |

铝靶需控制硅、铁杂质 < 0.5×10⁻⁶,避免影响薄膜导电性;铜靶要求氧含量 < 50×10⁻⁶,防止溅射时形成 CuO 颗粒;钼铌合金靶因铌的固溶强化作用,需精确控制铌含量(10±0.5at%),否则会导致靶材脆性增加,加工成材率降至 50% 以下。

(二)市场供应格局与国产化进展

铝靶材市场呈现 “日资主导,国产突破” 的态势:

日资企业爱发科电子(苏州)占据 50% 份额,其 5N 纯度铝靶在京东方 8.5 代线的占有率达 70%;

江丰电子通过引进海外技术团队,实现 6N 铝靶量产,2023 年在华星光电的供应量同比增长 120%,市场份额提升至 15%;

新疆众和的高纯铝原料(6N)已通过住友化学认证,为靶材生产提供本土保障。

铜靶市场垄断程度最高:

爱发科电子(苏州)占据 80% 以上份额,其 Cu-Mn 合金靶因抗电迁移性能优异,成为高端面板首选;

江丰电子的铜靶已完成中电熊猫验证,2024 年将进入批量供货,预计年产能达 500 吨;

有研新材的 6N 高纯铜原料纯度达标,但条形靶加工设备仍依赖进口,生产成本较日资企业高 15%。

钼靶国产化成效显著:

条靶领域,洛阳四丰电子占据 60% 市场份额,其产品在 TCL 华星 8.5 代线的替代率达 90%,价格较奥地利攀时低 20%;

宽靶领域,德国世泰科仍垄断 90% 市场,洛阳四丰的宽幅钼靶(1800mm×1500mm)正在京东方验证,预计 2025 年实现量产;

管靶因需通过美国 AKT 设备认证(认证费占售价 5%),国内仅 1 条生产线采用,年需求量不足 100 吨。

钼铌合金靶技术壁垒最高:

日本日立金属与德国世泰科占据全球市场,其产品致密度 > 99.5%,氧含量 < 500×10⁻⁶;

西部金属材料与爱发科合作,成功轧制出致密度 99.3% 的 Mo-Nb10 靶坯,氧含量控制在 1000×10⁻⁶以下,正在彩虹光电进行溅射测试。

(三)需求规模与认证体系

2023 年国内已投产 12 条 8.5 代 TFT-LCD 生产线,年消耗靶材总量约 2760 吨,其中:

铝靶 468 吨(单条线年需求 39 吨);

铜靶 1428 吨(单条线年需求 119 吨);

钼靶 814 吨(单条线年需求 74 吨);

钼铌合金靶 54 吨(单条线年需求 6 吨)。

靶材认证是国产化的主要障碍,8.5 代线的认证流程包括:

材料性能测试(3 个月):验证纯度、致密度等指标;

小批量试用(6 个月):在 10% 产能下评估薄膜均匀性;

稳定性考核(3 个月):连续生产无异常停机;

全产线推广(12 个月):逐步提升替代比例至 50%。

完整认证周期长达 2 年,单条线的认证成本超 500 万元,对中小企业构成资金压力。京东方建立的 “国产靶材联合验证平台” 可缩短认证周期至 18 个月,2023 年帮助 5 家国内企业完成钼靶、铝靶认证。

三、产业发展挑战与突破路径

(一)技术瓶颈分析

高纯钽靶材面临三大难题:

原料提纯:5N 以上钽粉的痕量杂质(如碳、氧)控制困难,国内企业的 5N 钽粉中碳含量波动在 30~100×10⁻⁶,而日本 JX 金属可稳定控制在 < 20×10⁻⁶;

成型设备:热等静压机依赖德国 ALD 公司,国内设备的压力均匀性偏差达 ±3%,导致靶材密度波动 > 0.5%;

焊接技术:钽靶与铜背板的电子束焊接合格率仅 70%,较日矿金属低 25 个百分点,主要因界面氧化控制不足。

平面显示靶材的短板在于:

铝靶的晶粒取向控制,国产靶材 {111} 织构占比达 60%,导致薄膜厚度偏差 ±4%,而爱发科产品可控制在 ±2%;

钼铌合金的烧结致密度,国内产品存在 1%~2% 的孔隙率,溅射时易产生颗粒缺陷;

大尺寸靶材加工精度,8.5 代线铝靶的平面度要求≤0.1mm/m,国内仅有 3 家企业能满足。

(二)国产化突破建议

材料体系创新:

开发低氧钽粉制备技术,采用电子束熔炼 - 氢碎联合工艺,目标将氧含量降至 300×10⁻⁶以下;

研究钼铌合金的粉末预处理方法,通过铌粉包覆钼粉抑制烧结时的孔洞形成,致密度提升至 99.5%;

建立铝靶织构调控模型,通过轧制道次优化使 {100} 织构占比提高至 40%,改善薄膜均匀性。

装备与工艺升级:

攻关 2000 吨级冷等静压机,压力控制精度提升至 ±0.5%,满足粉末冶金靶材成型需求;

研制大尺寸磁控溅射靶材加工中心,定位精度达 ±0.01mm,适配 8.5 代线靶材加工;

搭建靶材 - 薄膜性能关联数据库,通过机器学习优化工艺参数,缩短新产品开发周期 30%。

产业生态构建:

设立 “靶材国产化专项基金”,对通过验证的企业给予每吨 2 万元补贴,降低认证成本;

推动面板企业与靶材厂商共建联合实验室,如京东方与江丰电子合作开发的铜靶验证平台,已累计节省认证费用 800 万元;

建立靶材回收体系,钼靶回收率可达 95%,降低原材料依赖,预计年减少进口钼精矿 1000 吨。

全文总结

高纯溅射靶材的制备技术与市场应用研究揭示了我国关键材料领域 “局部突破与整体落后并存” 的现状。在钽靶材方面,分步脱氢脱氧工艺实现了高纯钽粉的性能跃升,纯度达 99.999% 以上,粒度控制在 10~15μm,为靶材国产化奠定基础,但粉末冶金成型的气体杂质控制仍需突破。平面显示靶材领域,钼条靶已实现 60% 国产化,铝靶、铜靶的替代率分别达 15% 和 10%,但高端市场仍被日资企业垄断,认证周期长、设备依赖进口是主要障碍。

未来发展需聚焦三大方向:一是突破低氧高纯钽粉、钼铌合金致密化等核心技术,缩小与国际先进水平的差距;二是构建 “企业 - 高校 - 用户” 协同创新体系,通过联合验证平台缩短认证周期;三是加强装备自主化,攻克冷等静压机、精密加工中心等 “卡脖子” 设备。随着技术迭代与产业协同深化,预计到 2028 年,我国高纯钽靶材的国产化率将突破 30%,平面显示靶材的整体替代率达 50%,基本形成安全可控的产业链体系。

溅射靶材的发展实践表明,关键材料的自主可控需要长期主义思维,既要在工艺细节上持续打磨,也要在产业生态上系统布局,才能实现从 “跟跑” 到 “并跑” 再到 “领跑” 的跨越,为电子信息产业高质量发展提供坚实支撑。

相关链接