钛丝凭借成本与性能的双重优势,正成为大尺寸金属3D打印的核心材料。未来需突破超大直径丝材均质化(>Φ6mm)与多材料集成打印技术,同时通过NAMP等创新工艺释放3D打印钛合金的抗疲劳潜力,支撑航空航天、深海装备的高可靠制造。以下是凯泽金属涵盖钛丝材料特性、制备工艺、应用场景及前沿进展,将3D打印用钛丝材料的系统性技术分析如下:

一、钛丝在3D打印中的核心价值

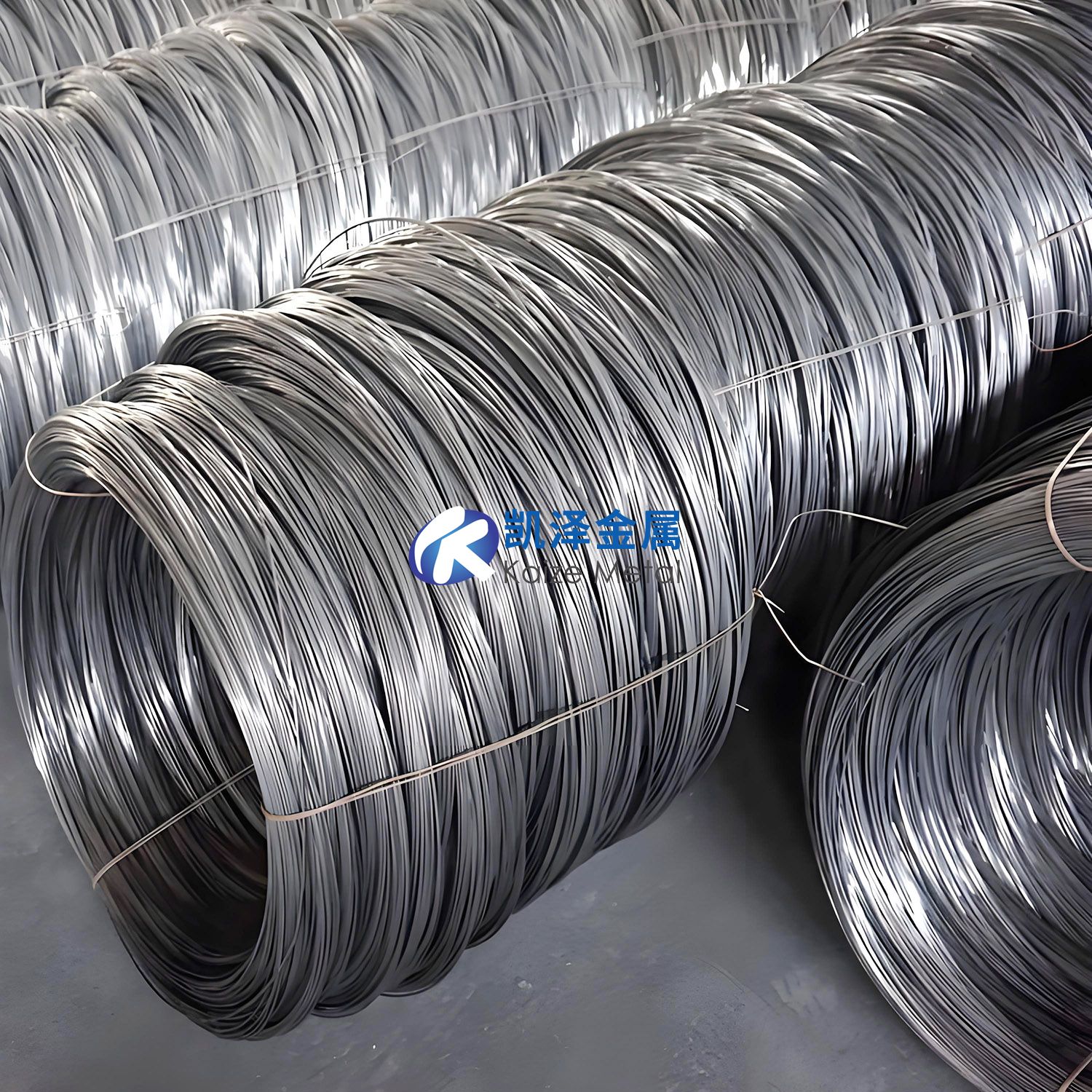

钛丝作为送丝式3D打印(如电子束熔丝沉积、电弧熔丝沉积)的关键原材料,具有以下不可替代的优势:

成本效率:比钛粉原料成本低40%~60%,且利用率高达95%(粉材利用率仅70%)。

性能优势:

高强韧性:RT-1400钛丝抗拉强度达1400–1600MPa,延伸率≥8%,适用于航空承力件。

低缺陷率:丝材经多道次拉拔,气孔率<0.02%,显著低于粉末打印的0.5%。

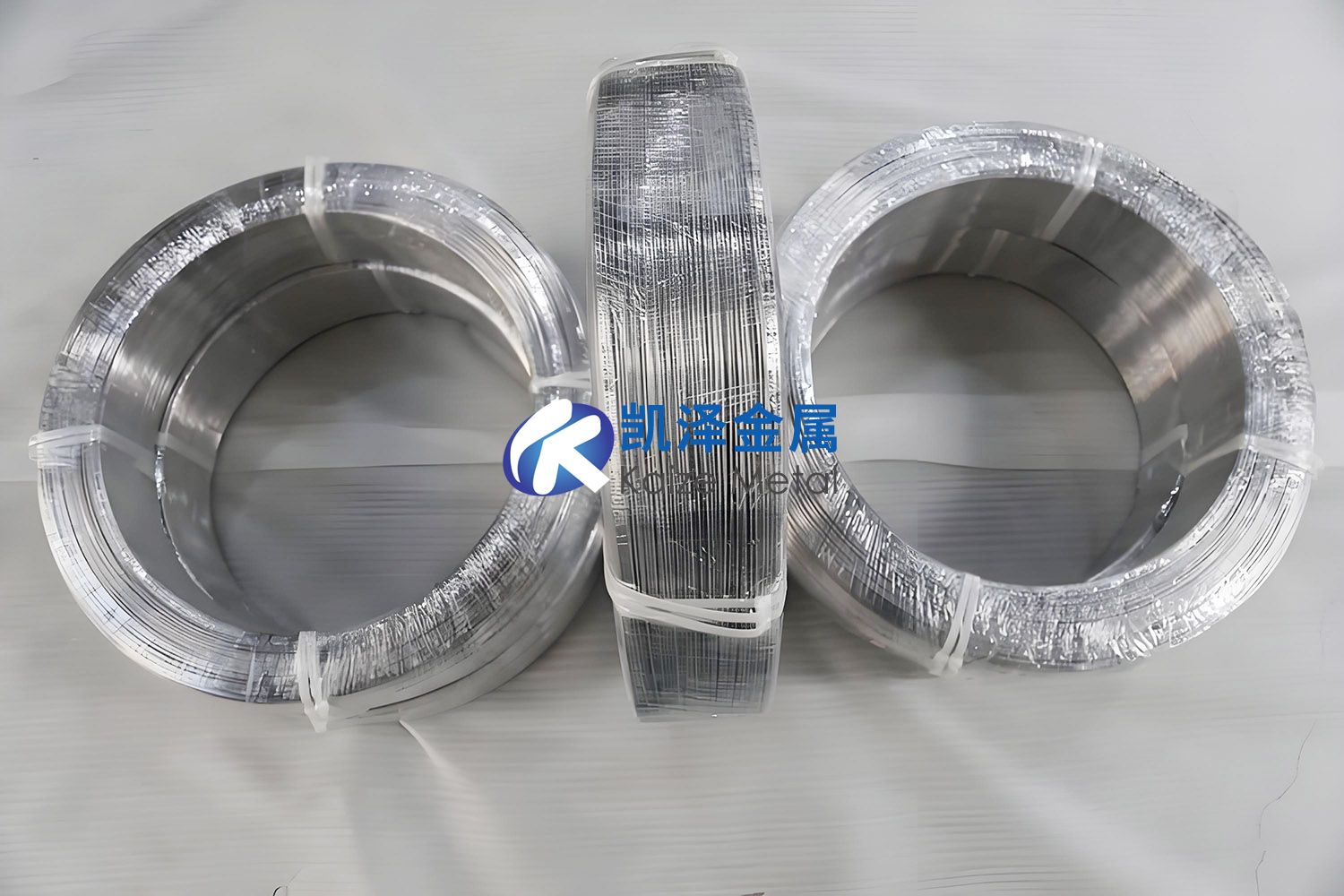

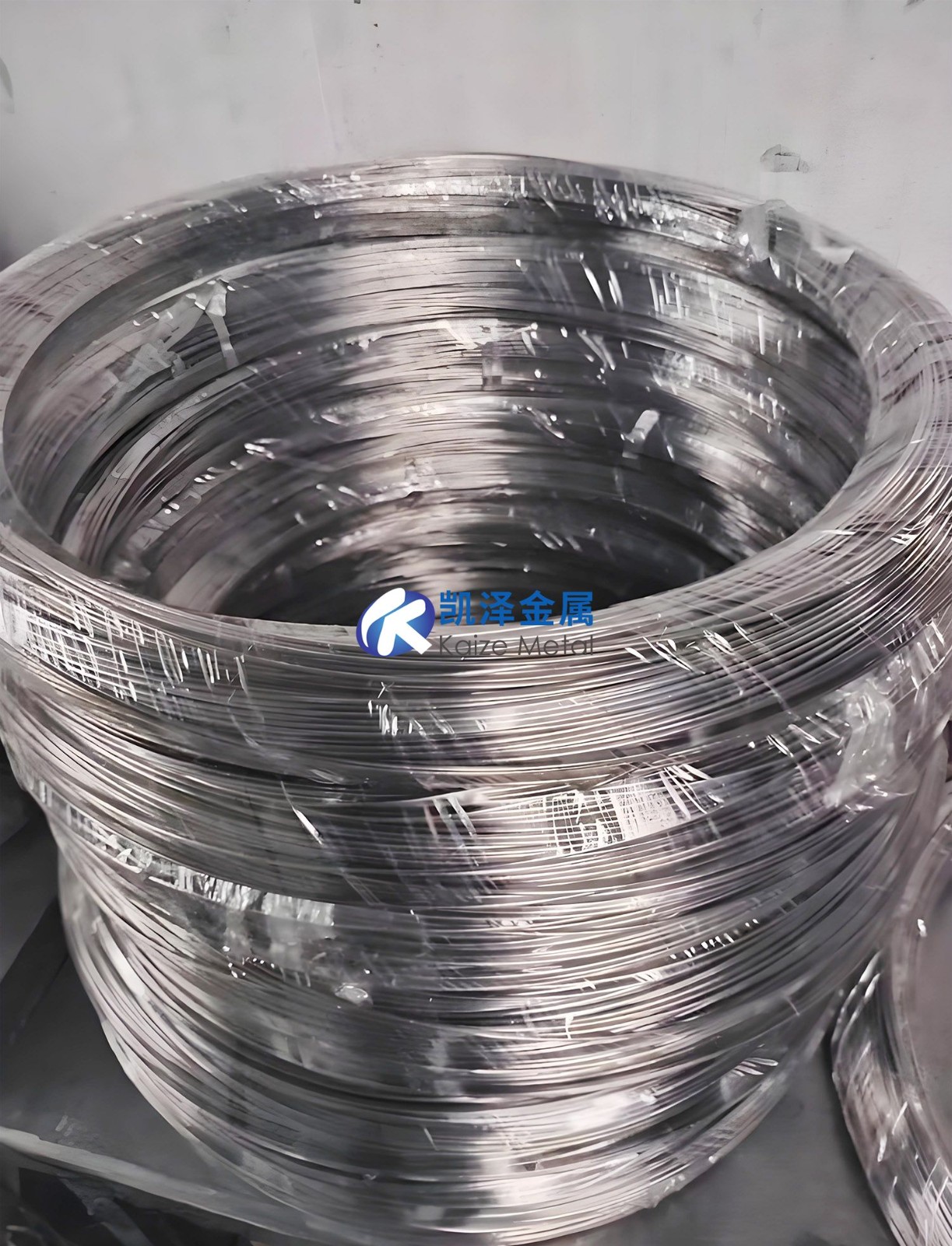

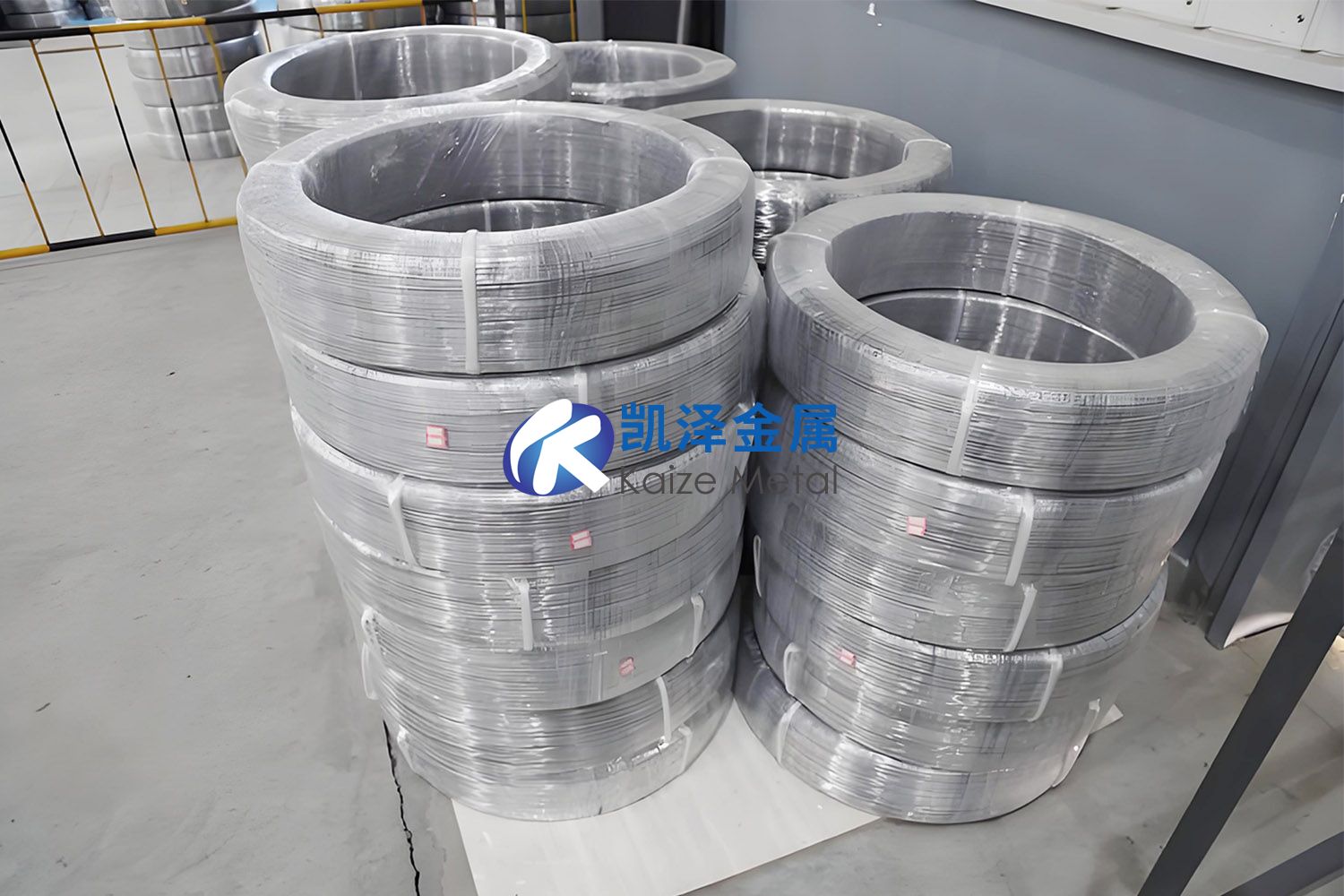

工艺适应性:直径范围覆盖Φ0.8–5.0mm,兼容电子束(EBF)、电弧(WAAM)等主流送丝工艺。

二、主流钛丝材料类型与特性

(1)通用型钛合金丝材

| 牌号 | 成分特点 | 力学性能 | 适用工艺 |

| TC4 | Ti-6Al-4V(α+β双相) | 抗拉强度895–1030MPa,延伸率≥10% | EBF、WAAM、激光熔覆 |

| TA1 | 工业纯钛(低氧含量≤0.15%) | 抗拉强度500–650MPa,塑性优异 | 医疗植入物打印 |

| RT-1400 | Ti-4.5Al-3V-1.5Cr-6Mo-Fe | 抗拉强度1400–1600MPa(高强韧) | 航天结构件 |

(2)特种功能化钛丝

海洋工程用钛丝:Ti-6Al-7Nb-2.6Zr-0.6Mo(O≤0.15%),抗拉强度≥780MPa,耐海水腐蚀率<0.001mm/a,用于船舶螺旋桨3D打印。

抗疲劳钛丝:通过NAMP工艺(Net-Additive Manufacturing Process)消除微孔,疲劳强度达978MPa,比传统打印件提升106%。

三、先进制备工艺与技术突破

1. 拉拔工艺创新

多段温控拉拔:

RT-1400钛丝采用三段热拉拔(780–820℃),道次变形量从0.5mm→0.3mm→0.1mm阶梯递减,避免表面软化。

慢速拉拔(常规速率50%)使心表硬度差≤9HV,屈服强度波动<5%。

辊模拉丝技术:结合异步轧制与在线氩气保护,晶粒细化至2–5μm,延伸率提升至18%。

2. 表面处理革新

环保刮削工艺:替代酸洗/磨光,彻底去除表面杂质,焊接熔合率提升20%(邢台余光焊材案例)。

超纯熔炼:电子束冷床精炼(EBCHM)使氧含量≤10ppm,疲劳寿命提升50%。

3. 组织调控技术

全等轴晶制备:西北工业大学开发交替参数成形(APP),激光功率周期性切换(1200W↔2400W),消除柱状晶,各向异性<5%。

四、技术挑战与解决方案

(1)屈服强度波动

问题:快速拉拔导致心部硬、表面软,Φ5mm TC4丝材屈服强度仅780MPa(心部达918MPa)。

对策:

降低拉拔速度 + 分段变形控制(如RT-1400工艺)。

表面喷丸强化:产生785MPa压应力,均匀化表层组织。

(2)大尺寸丝材均质化

磁场辅助烧结:哈工大开发3T强磁场,Φ400mm棒材心表强度差≤5%。

梯度热处理:边部780℃/心部820℃分区控温,消除残余应力90%。

五、应用案例与产业化现状

(1)航空航天领域

CJ-1000A发动机:采用EBF打印TC11涡轮叶片,减重50%,耐温750℃(传统工艺650℃)。

SpaceX星舰定位销:SLM成型钛丝构件,抗剪切强度≥670MPa,减重45%。

(2)海洋工程领域

深海阀门组件:电子束熔丝打印Ti-6Al-7Nb-2.6Zr阀体,抗拉强度780MPa,耐压能力达1500米水深。

(3)医疗植入物

定制人工关节:TA1钛丝激光熔覆,孔隙率梯度设计(表层80%→内部20%),骨整合效率提高40%。

(4)产业化对比

| 指标 | 中国(凯泽金属) | 国际(ATI/VSMPO) |

| 最大丝径 | Φ5.0mm(盘丝) | Φ6.0mm(俄罗斯VSMPO) |

| 抗疲劳性能 | 978MPa(NAMP工艺) | 850MPa(美ATI) |

| 成本 | ¥120/kg(TC4) | $35/kg(美标Gr5) |

中国突破:凯泽金属实现6N级钛丝量产(O≤10ppm);邢台余光焊材开发刮削工艺提升焊接质量。

六、未来趋势

智能化制造:

机器学习优化拉拔参数(如东芝AI模型预测误差<5%)。

在线超声监测缺陷,良品率提升至99.5%。

复合结构打印:

钛-碳纤维混合丝材:碳纤维包覆钛芯,阻尼特性提升30%(2024年试验阶段)。

绿色循环技术:

残钛氢化脱氢(HDH)再生:回收率>95%,成本降至¥80/kg(2030年目标)。

相关链接