航空发动机被誉为 “工业皇冠上的明珠”,是一个国家先进的基础科学和工业基础的体现。航空发动机作为现代航空器的核心部件,其性能直接影响到飞机的安全性、经济性和环保性。涡轮叶片作为航空发动机中最关键的热端部件之一,长期处于高温、高压和高转速的极端工作环境中,这对其材料性能提出了极高的要求:需要具备优异的抗热疲劳和抗热冲击性能。近年来,钛铝合金因其高比强度、耐高温和抗疲劳性能,逐渐成为低压涡轮叶片的理想材料。然而,钛铝合金叶片在实际使用中仍然面临多种失效风险,严重威胁着航空发动机的可靠性和安全性。

文章旨在深入分析钛铝合金低压涡轮叶片的失效机理,通过试验研究和理论分析相结合的方法,探讨叶片失效的主要原因,并提出相应的改进措施。研究结果对于提高航空发动机钛铝合金叶片的使用寿命、优化航空发动机设计具有重要意义,同时为新型航空发动机材料的研发提供了理论依据和实践指导。

1、钛铝合金材料特性及其在航空发动机中的应用

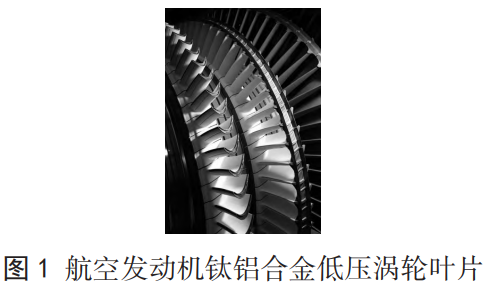

钛铝合金作为一种新型高温结构材料,具有密度低、比强度高、耐高温和抗疲劳等优异性能 [1]。与传统的镍基合金相比,钛铝合金的密度仅为前者的一半,却有着相同的强度和稳定性,能有效减轻航空发动机质量,提高推重比。这一特性使其在航空发动机减重方面具有明显优势,航空发动机设计师的设计宗旨是为减轻每一克的质量而奋斗,从而达到提高燃油经济性的目的,而钛铝合金材料的使用可提高约 20% 的燃油经济性。此外,钛铝合金还表现出良好的抗热疲劳和抗热冲击性能,能够满足涡轮叶片在高温、高压和高转速环境下的工作需求。

然而,钛铝合金材料也存在一些固有缺陷,如成本高、焊接困难、易氧化和低温脆性等。特别是在低温环境下,钛铝合金可能表现出脆性,增加叶片在启动和停机过程中的失效风险。尽管存在这些挑战,钛铝合金材料在航空发动机中的应用前景仍然广阔。目前,钛铝合金主要用于制造低压涡轮叶片 (如图 1 所示),在减轻航空发动机质量、提高燃油效率方面发挥了重要作用。随着材料科学、制造技术的不断进步,钛铝合金材料在航空发动机中的应用范围有望进一步扩大。

2、低压涡轮叶片失效模式分析

低压涡轮叶片长期在高温燃气、高速旋转、交变载荷及冷热循环的极端工况下工作,钛铝合金材料与严苛的工作环境的耦合作用,使其易出现多种失效模式,且不同的失效模式可能相互诱发、加剧,甚至直接威胁低压涡轮叶片的服役寿命与航空发动机运行可靠性。

结合钛铝合金材料特性与低压涡轮叶片实际工况,分析其主要失效模式的原因、表现及解决方案,如下。

2.1 高温氧化与腐蚀

原因:低压涡轮叶片长期暴露于高温燃气中,钛铝合金表面易快速发生氧化反应并形成氧化层;若氧化层因热应力、气流冲刷发生剥落,基体材料将直接暴露,进而引发更剧烈的持续氧化与腐蚀。

失效表现:叶片表面形成氧化锈迹、腐蚀坑洞,材料因腐蚀逐渐变薄,最终导致结构强度下降甚至开裂 [2]。

解决方案:采用抗氧化涂层 (如热障涂层、铝化物涂层) 阻断燃气与基体接触;改进合金成分 (如添加 Cr 元素),从本质上提升材料的高温抗氧化与抗腐蚀能力。

2.2 蠕变失效

原因:在高温 (通常超过钛铝合金再结晶温度的 0.5 倍) 与离心力、气动力叠加的高应力作用下,钛铝合金会发生时间依赖性的缓慢塑性变形 (即蠕变),应力持续累积后易引发内部微裂纹萌生与扩展,最终导致断裂。

失效表现:叶片出现永久性变形 (如叶尖伸长),变形区域伴随裂纹扩展,严重时直接发生断裂。

解决方案:优化叶片冷却系统设计 (如增加内部流道、采用气膜冷却),降低叶片表面工作温度;选用抗蠕变性能更优的钛铝合金材料 (如 Ti-6Al-4V 改良型)。

2.3 疲劳失效

原因:低压涡轮叶片在发动机运转中承受离心力、气动力、热应力等周期性交变载荷,尤其在叶片根部等应力集中区域,循环应力易超过材料疲劳极限,诱发疲劳裂纹萌生,且裂纹随载荷循环次数逐步扩展。

失效表现:疲劳裂纹多起源于应力集中部位 (如根部圆角、表面划痕),断口常呈现典型疲劳条带特征,最终裂纹贯穿叶片导致其断裂 [3]。

解决方案:优化叶片几何设计 (如增大根部圆角半径) 以减少应力集中;采用喷丸强化、激光冲击强化等表面处理技术,提升材料表层残余压应力与疲劳寿命。

2.4 外来物损伤

原因:发动机进气系统吸入沙石、金属碎片、鸟类等外来物,高速撞击低压涡轮叶片表面,瞬间冲击力超过材料屈服强度,导致叶片表面损伤或直接萌生裂纹。

失效表现:叶片表面出现凹坑、划痕或局部塑性变形,严重时损伤处直接引发裂纹,裂纹进一步扩展可导致断裂 [4]。

解决方案:加强机场及发动机维护作业规范,建立外来物常态化排查机制,防范外来物进入;定期通过孔探技术、内窥镜检测等手段检查叶片表面状态,及时处理微小损伤。

2.5 制造缺陷

原因:叶片制造过程中 (如熔铸、锻造、热处理),易产生气孔、夹杂、疏松、残余应力等缺陷,这些缺陷相当于 “内部应力源”,在外力或热应力作用下易成为裂纹萌生源。

失效表现:裂纹从缺陷处优先扩展,且扩展速率显著高于无缺陷区域,最终导致叶片未达设计寿命即发生断裂。

解决方案:严格管控制造全流程工艺参数 (如控制熔铸真空度、优化锻造变形量);采用超声波检测、X 射线探伤等无损检测技术进行质量监控,确保材料与叶片制造质量。

2.6 涂层剥落

原因:低压涡轮叶片通常涂覆热障涂层以提升耐高温性能,但涂层与基体材料的热膨胀系数不匹配、界面结合力不足,或长期受热应力循环、气流冲刷影响,易开裂、剥落。

失效表现:涂层剥落后,基体材料直接暴露于高温燃气中,氧化与腐蚀速率急剧加快,加速叶片失效。

解决方案:优化涂层材料体系 (如采用梯度涂层) 与制备工艺 (如电子束物理气相沉积),提升涂层与基体的界面结合强度及抗热震性能。

2.7 振动与共振

原因:涡轮叶片在高速旋转中易产生强迫振动,若强迫振动频率与叶片固有频率接近或耦合,将引发共振,导致振动幅值急剧增大,加速疲劳裂纹萌生与扩展。

失效表现:叶片振动噪声异常,共振区域易出现多源裂纹,最终导致叶片断裂。

解决方案:通过模态仿真优化叶片结构设计 (如调整叶型、增加阻尼筋),避开工况下的共振频率;采用阻尼材料或结构,削弱共振能量传递。

2.8 低温脆性

原因:钛铝合金存在固有韧脆转变特性,当工作环境温度低于韧脆转变温度 (如高空低温环境) 时,材料塑性急剧下降、韧性显著降低,受力后易发生脆性断裂。

失效表现:叶片无明显塑性变形即发生断裂,断口平整且无典型塑性变形痕迹。

解决方案:针对低温工作场景 (如高空启动),优化发动机启动规程,控制转子转速攀升速率,减少低温下瞬时冲击应力;选用低温韧性更优的钛铝合金牌号 (如 Ti-5Al-2.5Sn),从材料层面改善低温抗脆断能力;定期孔探检查叶片。

下面就某型航空发动机维护手册中的一条 CAUTION 来解读一下低温脆性可能造成的叶片失效:The last low pressure turbine stage blades are made with Ti-Al, a material which is very light but brittle at room temperature. Do not hit the last stage LPT blades with a tool; do not try to turn the low pressure rotor by touching the last stage LPT blades with hands or damage may occur to the blades.

钛铝合金在室温下非常脆,不能受到工具等异物的撞击,或是用手转动最后一级低压涡轮叶片来转动低压转子,这样很容易让最后一级涡轮叶片受到损伤或者断裂。

如果某型航空发动机的低压转子转速过快,例如达到 10000 r/min,在地面启动低压转子的一瞬间,低压涡轮转子叶片受到的力会非常大,就容易造成钛铝合金涡轮叶片断裂失效。

3、试验研究与分析

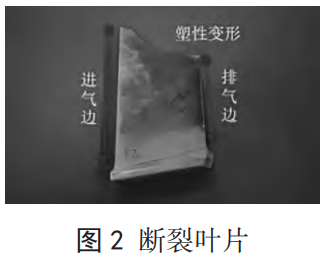

为深入理解钛铝合金叶片的失效机理,文章采用了多种方法对断裂叶片 (如图 2 所示) 进行分析。宏观观察显示,叶片断口呈脆性断裂特性,这与钛铝合金的低温脆性断裂特征相符。

对断裂叶片进行化学成分分析,叶片的化学成分结果 (如表 1 所示) 表明,叶片材料符合钛铝合金的典型成分特征,排除了材料成分异常导致失效的可能性。

表 1 叶片的化学成分分析结果

| 项目 | 质量分数 /% |

| Si | 0.063 |

| Mg | 2.12 |

| Al | 余量 |

| Ti | - |

| Zn | 0.012 |

| Fe | 0.033 |

| Mn | 0.15 |

| Cu | 2.94 |

| 标准值 | Si≤0.30,Mg 2.0~2.4,Al 余量,Zn≤0.15,Fe≤0.10,Mn≤0.30,Cu 2.6~3.2 |

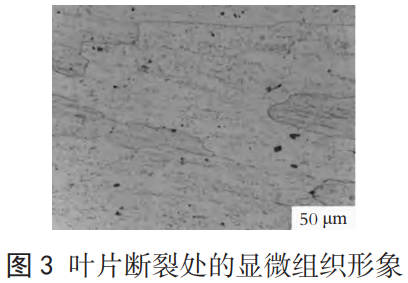

金相试验进一步揭示了叶片断裂处的微观组织特征。使用 50 μm 金相显微镜对断裂处显微组织形象 (如图 3 所示) 进行细致观测,发现断裂区域存在明显的晶粒变形和微裂纹,表明材料在失效前经历了显著的塑性变形和应力集中。结合叶片振动模态分析,研究人员发现断裂区域与叶片的高应力区域高度吻合,进一步证实了疲劳失效在叶片断裂过程中的重要作用。

4、改进措施与建议

为提高钛铝合金低压涡轮叶片的使用寿命和可靠性,文章提出了一系列改进措施。在材料方面,建议开发更高性能的钛铝合金,提高其抗蠕变和抗疲劳性能。设计优化方面,应着重改进叶片几何形状,减少应力集中,同时优化冷却系统以降低叶片工作温度。制造工艺方面,需要严格控制生产过程,采用先进的检测技术如超声波检测,确保材料质量。为提升叶片的可靠性和寿命,以下是一些改进措施和建议。

4.1 材料优化

4.1.1 改进合金成分

通过调整钛铝合金中铝、铌、钼等元素的含量,提高材料的高温强度、抗蠕变性能和抗氧化能力。添加稀土元素 (如 Y、La) 以细化晶粒,提升材料的韧性和抗疲劳性能。

4.1.2 开发新型合金

研究新型钛铝合金 (如 Ti₂AlNb 基合金),进一步提高高温性能和抗腐蚀能力。采用纳米复合材料,增强材料的力学性能和抗疲劳性能。

4.2 制造工艺改进

4.2.1 精密铸造技术

采用定向凝固或单晶铸造技术,减少晶界缺陷,提高叶片的抗蠕变和抗疲劳性能。优化铸造工艺参数,减少气孔、夹杂等缺陷。

4.2.2 粉末冶金技术

使用粉末冶金工艺制备钛铝合金,获得更均匀的组织结构,提高材料的强度和韧性。

4.2.3 增材制造 (3D 打印)

采用激光选区熔化或电子束熔化技术,实现复杂叶片的精密制造,减少应力集中区域。

4.3 表面处理与涂层技术

4.3.1 表面强化处理

采用喷丸强化、激光冲击强化等技术,在叶片表面引入压应力,提高抗疲劳性能 [5]。通过表面渗铝、渗铬等化学热处理,提高抗氧化和抗腐蚀能力。

4.3.2 抗氧化涂层

在叶片表面涂覆抗氧化涂层 (如铝化物涂层),提高高温抗氧化性能。采用热障涂层,降低叶片表面温度,延长使用寿命。

4.3.3 耐磨涂层

在叶片前缘和易磨损部位涂覆耐磨涂层 (如 TiN、CrN 涂层),减少机械损伤。

4.4 设计优化

4.4.1 优化几何设计

通过有限元分析和计算流体力学模拟,优化叶片几何形状,减少应力集中区域。采用空心叶片设计,降低质量并改善冷却效果。

4.4.2 冷却结构设计

设计高效的内部冷却通道,降低叶片工作温度,减小蠕变和热疲劳风险。采用气膜冷却技术,在叶片表面形成冷却气膜,提高耐高温性能。

4.4.3 振动控制设计

优化叶片安装结构,避免共振现象。采用阻尼材料或结构,减少振动对叶片的损伤。

4.5 检测与维护

4.5.1 无损检测技术

采用超声波检测、X 射线检测和涡流检测等技术,定期检查叶片的内部缺陷和表面损伤。利用红外热成像技术,监测叶片的工作温度分布,及时发现异常。

4.5.2 定期维护与修复

定期孔探检查叶片的表面涂层状态,及时修复或更换损坏的涂层。制定严格的操作规范,在进行低压转子孔探时,机务人员不要用手转动钛铝合金的涡轮叶片以及对叶片施加过大应力。

4.5.3 监控检测系统

在发动机集成健康检测系统,实时检测叶片的振动、温度和应力状态,提前预警潜在失效。

4.6 环境适应性改进

4.6.1 抗腐蚀设计

在腐蚀性环境中,采用耐腐蚀涂层或表面处理技术,提高叶片的抗腐蚀能力。

4.6.2 抗热冲击设计

通过优化冷却系统和材料选择,提高叶片的抗热冲击性能。采用梯度材料设计,使叶片在不同温度区域具有更好的适应性。

4.7 试验验证与仿真

4.7.1 加速寿命试验

在模拟工况下进行加速寿命试验,评估叶片的抗疲劳、抗蠕变和抗腐蚀性能。通过试验数据优化设计和材料选择。

4.7.2 多物理场仿真

利用多物理场耦合仿真技术,模拟叶片在高温、高压、振动等复杂工况下的行为,优化设计参数。

通过这些综合措施,有望显著提高钛铝合金低压涡轮叶片的性能和使用寿命,为航空发动机的可靠性和安全性提供有力保障。

5、结论

文章通过对航空发动机钛铝合金低压涡轮叶片进行失效分析,揭示了其主要失效模式和机理。研究表明,钛铝合金叶片的失效通常由高温氧化、蠕变、疲劳、外来物损伤以及低温脆性等多种因素共同作用引起。针对这些问题,提出了从材料、设计、制造和维护等多方面入手的综合改进措施。研究结果对于提高钛铝合金叶片的使用寿命、优化航空发动机设计具有重要意义。未来研究应继续关注新型钛铝合金材料的开发和应用,同时探索更先进的制造和检测技术,以进一步提高航空发动机的性能和可靠性。

参考文献

[1] 吴小光。钛合金在 V2500 发动机中的应用 [J]. 科技资讯,2021 (8):46-49.

[2] 高涛。航空发动机用钛合金高周 / 超高周疲劳性能及损伤机理研究 [D]. 西安:西北工业大学,2021:125-126.

[3] 王金龙,高斯博,杨宇星,等。航空发动机用钛合金 TC17 疲劳失效研究 [J]. 哈尔滨工程大学学报,2021 (8):1203-1208.[4] Li C W, Miao Z, Yang B Y, et al. Study on foreign object damage law of titanium alloy blade of an aero-engine impacted by sandstone[J]. Strength of Materials, 2022(2):54.

[5] 田凯,帅仕祥,罗学昆,等。激光冲击 / 机械喷丸复合强化对 TC4 钛合金外物损伤疲劳性能的影响 [J]. 航空材料学报,2023 (4):94-101.

(注,原文标题:航空发动机钛铝合金低压涡轮叶片失效分析)

相关链接