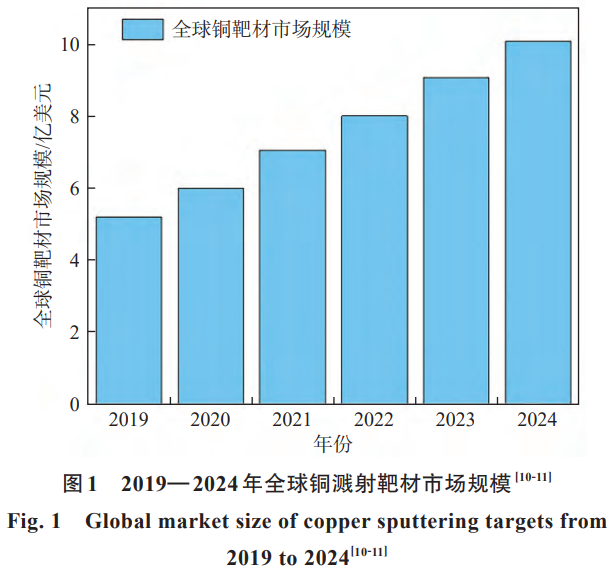

溅射是一种薄膜材料制备技术,主要利用高能离子在真空中加速聚集形成高能离子束流轰击固体,使固体表面原子逸出、沉积在基底表面,制成的膜材料称作溅射靶材[1-2]。溅射技术源于1842年格洛夫在实验室里发现的阴极溅射现象,随后磁控溅射技术的出现,使溅射靶材能在实验室小规模生产,到20世纪80年代才正式进入工业化生产阶段[3-4]。根据溅射靶材成分不同可分为纯金属靶材、合金靶材、无机非金属靶材或复合靶材;根据形状不同可分为平面靶材、圆柱形靶材、管状靶材及不规则形状靶材;按应用领域则可分为半导体芯片靶材、信息存储靶材、超导靶材及平板显示靶材等[5-7]。其中,铜靶材因其优异的导电性、导热性、延展性及低电阻率和突出的抗电迁移特性,成为当前大规模集成电路技术互连材料的主要选择,是电子信息行业中应用最多的金属靶材之-[4,8-9]。图1为2019-2024年全球铜溅射靶材市场规模统计数据,2020年全球铜靶材市场规模约为6亿美元,随着行业规模的不断扩大,至2024年底,全球铜溅射靶材市场规模高达10.09亿美元,铜靶材市场前景广阔[10-11]。

国外铜靶材研究起步较早,日矿金属、霍尼韦尔是世界铜靶材的主要供应商,其中,日矿金属占据全球铜靶材市场份额的80%左右[4,12]。国外企业在技术上积累了较大优势,但随着国内相关行业对铜靶材领域的持续关注,我国铜靶材行业发展迅速。其中,铜靶材专利申请数量从2019年的25件增长到2024年的63件(国家知识产权局检索数据),涨幅超过150%。江丰电子铜靶已进入5nm工艺,有研新材是世界第三家拥有完整的超高纯铜提纯、超高纯铜及铜合金靶材产品制备技术并实现批量应用的企业,河南国玺超纯新材料股份有限公司研发的超纯铜已突破8N级别,同创普润量产6N高纯铜靶材的全球出货量占比40%,其3nm制程用靶材通过了中芯国际验证[12-14],这表明我国在铜的纯化、高性能铜靶制备等方面不断进步,打破了国外的技术垄断。为推动国内铜靶材产业的发展,本文回顾了铜溅射靶材的基本类型及相关制备方法,重点论述了纯度、晶粒尺寸、晶粒取向、致密度等主要技术要求及靶材性能调控方法,并展望了未来铜溅射靶材的发展方向。

1、铜溅射靶材的分类及技术要求

1.1铜溅射靶材的分类

铜溅射靶材主要分为两类:高纯铜靶材和铜合金靶材[4]。高纯铜靶材一般采用纯度4N以上金属铜进行生产,主要在信息存储、集成电路、液晶显示屏、电子控制器件等领域应用(表1),是制备集成电路互连线、信息存储行业磁头、平面显示薄膜晶体管等信息产业关键源产品[15]。其中,集成电路布线过程中阻挡层与种子层的沉积[16-17],需利用溅射镀膜工艺进行,一般要求溅射铜靶材的纯度大于6N,晶粒尺寸小于50μm,布线宽度为45~90nm [16]。在信息存储产业中,可利用铜靶材的高纯度与良好的导电性,制造硬盘磁头的磁性薄膜及光盘的反射层和记录层,一般要求铜靶材纯度达到5N以上;在平板显示产业中,铜靶材可用于制造显示器中的反射层、透明电极、发射极与阴极等,一般要求铜靶材的纯度达到4N以上;对于其他电子元器件产业中,普通电阻薄膜以及电容内部电极薄膜的制造,铜靶材的纯度一般要求达到4N以上[12]。

表1高纯铜靶材在不同产业中的应用及质量要求

Table 1 Applications and quality requirements of high-purity copper target in various industries

| 应用产业 | 主要应用领域 | 典型产品 | 质量要求 |

| 集成电路产业 | 芯片制造、 封装 | 晶圆、封装基板 | 纯度≥6N、晶粒 尺寸<50μm |

| 信息存储产业 | 数据记录介质 | 硬盘、磁头、 磁光相变光盘 | 纯度≥5N |

| 平板显示产业 | 液晶显示、 等离子显示 | 电视、显示器、 笔记本电脑屏幕 | 纯度≥4N |

| 其他电子元器件 | 电子电路、 被动元件 | 电阻、电容、 电路板 | 纯度≥4N |

而铜合金靶材是在高纯铜中添加一种或多种质量分数小于10%的金属元素制成的高纯合金靶材,相较于高纯铜靶材,其晶粒尺寸更易控制、粒径分布更均匀、电迁移率更低及强度更高,主要包括铜铝合金、铜锰合金、铜锡合金及铜三元合金等,广泛应用于集成电路制造中的接触层、通孔、阻挡层和互连线等PVD镀膜工艺[17]。

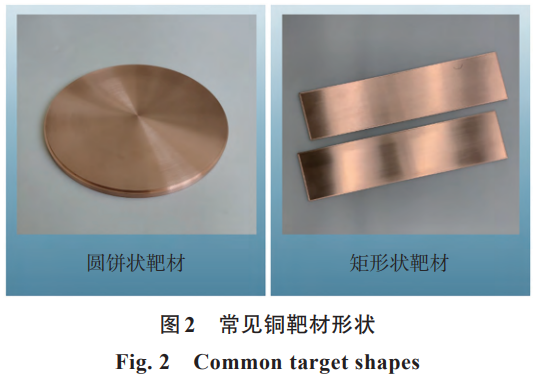

铜溅射靶材的几何形状各异,常用的铜靶材形状主要为圆饼状和矩形(图2),圆饼状溅射靶材常用于集成电路,而大型显示面板常用矩形靶材制备透明电镀膜[2,18]。不同类型的铜靶材在制备方法上会有所差异,应严格控制生产流程,生产出合格的靶材产品,以满足靶材应用的技术要求十分重要。

1.2铜溅射靶材的技术要求

1.2.1铜靶材的纯度

铜靶材的纯度对溅射镀膜的质量有重要影响,杂质会影响薄膜的均匀性,降低薄膜的电导率[17,19]。因此,纯度越高的铜靶材,其溅射薄膜的综合性能越好。不同产业对铜靶材纯度的要求存在区别,集成电路产业中晶圆、高性能芯片封装用铜靶材对纯度要求最高,需达到99.9999%以上[4,12]。铜靶材中杂质主要源于高纯铜制备过程(如电解、熔炼、铸造等工艺),包括银、铁、镍、铝、砷、铋等元素[17]。因此,制备高纯度的铜靶材的关键是在金属铜的纯化过程中有效去除杂质元素,提高铜金属的纯度,从而用高纯原料制备出高纯度的铜靶材。

1.2.2铜靶材的晶粒尺寸

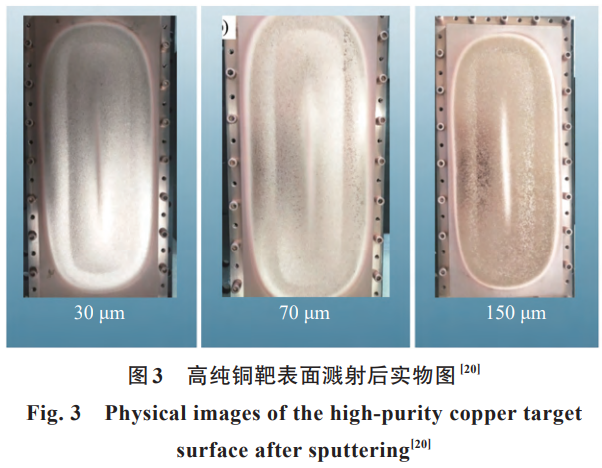

铜靶材的晶粒尺寸对溅射速率有影响,晶粒尺寸减小能提高溅射速率,若在合适的晶粒尺寸范围内,溅射镀膜时等离子体阻抗低、沉积速率高、薄膜均匀性好 [17,20]。因此,《集成电路用高纯铜合金靶材》(GB/T 39159-2020)要求,细晶高纯铜铝合金和铜锰合金靶材的晶粒度的平均值不大于50μm,最大值不超过100μm;超细晶铜锰合金靶材的晶粒度的平均值不大于5μm,最大值不超过10μm[21]。同时,有研究表明晶粒尺寸的大小也会影响靶材溅射后的表面形貌特征。如图3所示,3种不同晶粒尺寸的6N高纯铜靶在溅射后,其刻蚀跑道的形状相同,但表面形貌存在明显差异。其中,晶粒尺寸为30μm的靶材表面最为致密均匀,而晶粒尺寸为150μm的靶材则呈现出较为疏松的形貌,表面可见两种颜色交替分布的花纹状结构,从而表明晶粒尺寸越小的铜靶溅射后表面形貌越致密[20,22]。

为制备出超细晶铜靶材,可通过塑性加工和热处理实现。如将高纯铜锭在波纹状轧辊下设置多个连续波纹(深度0.1~5mm,宽度2~10mm),并进行首次热轧(温度100~400℃,道次变形量10%~30%,减薄量40%~70%),再经平辊进行二次热轧(温度300800℃,道次变形量10%~30%,总减薄量60%~98%),随后进行淬火处理(温度100~800℃,保温时间2~60min),最终经后处理可获得晶粒尺寸小于10μm的超细晶高纯铜靶材[23]。因此,在制备超细晶靶材时,可通过控制各项工艺参数,如轧制的温度、次数、变形量及热处理的温度、保温时间等,获得晶粒尺寸更小的铜靶材。

1.2.3铜靶材的晶粒取向

铜靶材的晶粒取向也会影响溅射速率、溅射膜层厚度的均匀性[4]。由于铜靶材中的原子在溅射镀膜过程中会沿着密集排列的方向优先溅射,当靶材中晶粒取向分布不均匀时,会导致各个晶面的溅射速率不同,从而影响膜层厚度的均匀性。因此,铜靶材的晶粒取向越均匀一致,溅射时不同晶面的溅射速率差异越小,沉积薄膜厚度的均匀性就越好。在控制铜靶材的晶粒取向时,也可通过塑性加工、热处理工艺实现。如表2所示,将纯度为99.99%的高纯铜锭在600℃条件下,进行变形量为55%的热轧,并在280℃、300℃和320℃的条件下退火2h,其晶粒特征表明,较高的退火温度有利于增强高纯铜锭在〈110〉的取向[24]。而对铜铸件进行冷锻、第一热处理、静压处理、冷轧和第二热处理,控制静压、冷锻过程的形变量,可制备出晶面指数为〈110〉的晶粒占比大于45%的铜靶材[25]。除此之外,将超高纯铜铸件依次进行热锻、一次热处理、冷锻、二次热处理、静压及轧制处理,能制备出〈110〉面取向晶粒占比达30%~50%的超高纯铜靶材[26]。因此,通过合理控制锻造、轧制、热处理工艺的温度、次数、变形量等技术参数,可有效调控铜靶材的晶粒取向,促进铜靶材〈110〉取向的形成,提升铜靶材的溅射性能。

表2铜靶材晶粒取向方面的研究总结

Table 2 Summary of researches on grain orientation of copper targets

| 制备原料 | 工艺步骤 | 结果 |

| 纯度99.99%的高纯铜靶材 | 600℃热轧(55%变形) →退火(280/300/320℃) | 随退火温度的升高, 孪晶含量缓慢减低, 在〈110〉取向增强 |

| 铜铸件[25] | 冷锻→第一热处理→ 静压→冷轧→第二热 处理。 | 〈110〉取向晶粒占比 >45% |

| 超高纯铜铸件[26] | 热锻→一次热处理→ 冷锻→二次热处理→ 静压→轧制 | 〈110〉取向晶粒占比 30%~50% |

1.2.4铜靶材的致密度

铜靶材致密度的高低也是影响溅射镀膜质量的关键指标。致密度高的铜靶材强度高、有效溅射面积大,且具有优异的导电性和导热性,可提高溅射镀膜的效率,并获得低电阻率、高透光率、寿命长且不易开裂的薄膜;而致密度低的铜靶材在溅射时会产生不均匀冲蚀,增大薄膜应力,导致薄膜电导率降低,增加器件的功率损耗[17,19]。同时,致密度越低的铜靶材,其孔隙率会越高,孔隙内壁会吸附难以消除的杂质,降低靶材的纯度[19]。

铜靶材制备过程使用的原材料粒度、制坯方法、后续处理方式等都会影响靶材的致密度[27]。如选用粉末冶金法,并结合热等静压、微波烧结等技术,制备的铜靶材致密度达到97.0%以上;采用铸造法时,在熔炼过程中结合磁场搅拌并减少冒口,改进锻造、轧制、热处理等工艺,可制备出致密度达98.0%以上的铜靶材;或按特定配比将Cu锭、Sn锭进行熔炼喷射成型、热挤压、机加工,可得到致密度最高为99.9%的铜锡合金靶材 [27−28]。因此,不断探索优化靶材制备的生产工艺,结合新型制备技术,可制出高致密度的铜靶材。

2、溅射靶材用铜的纯化技术

溅射靶材用铜纯度一般应达到4N以上,可采用电解精炼法、区域熔炼法、阴离子交换法等工艺进行纯化处理[29-32]。

2.1电解精炼法

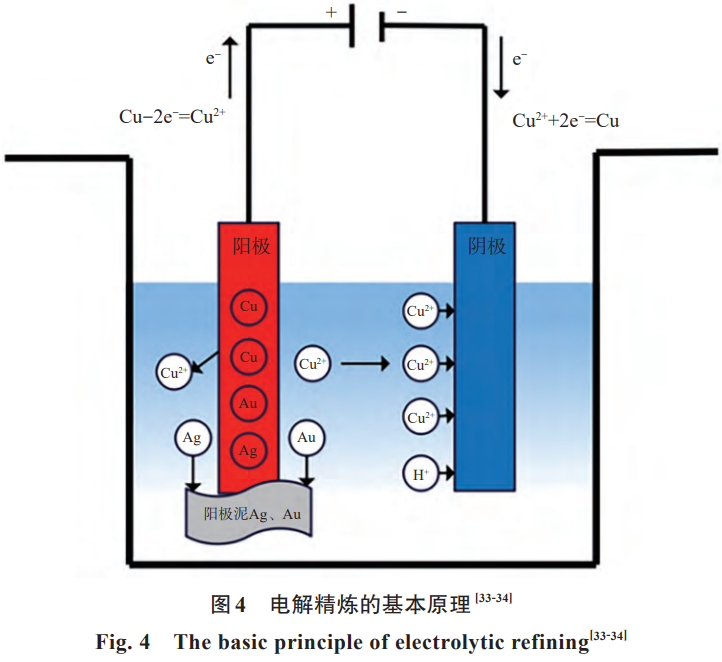

电解精炼法是目前应用最广泛的纯化方法,主要是利用电化学氧化-还原反应实现铜的提纯,其生产工艺简单、适合大规模生产 [30,32],其基本原理如图 4所示。电解时,铜离子从阳极溶解并向阴极移动,在阴极发生还原反应析出纯铜;阳极上负电性较强的杂质(如Ni、Zn)优先溶解进入电解液,但进入电解液的各种杂质离子浓度远低于铜离子,析出电位相对较低,难以在阴极放电析出;阳极上正电性较强的金属(如 Au、Ag)优先析出,形成阳极泥 [33]。该工艺的关键是对电解液进行高度纯化,电解液的体系主要有硫酸铜溶液体系、硝酸铜溶液体系和硫酸铜-硝酸铜溶液体系 [35]。其中硫酸铜电解液成本较低,但其中杂质含量比同等级硝酸高 4~5倍 [29,32]。硫酸体系在电解过程中一般采用纯度在 4N以上的铜作为阳极,如在硫酸体系中,设置电解液温度24℃,极间距70 mm,电流密度 100A/m²,对 4N阳极铜进行一次电解工艺,成功制备出 5N高纯铜 [36]。

硝酸体系中溶液杂质含量更低,有利于As、Sb、Bi等杂质被氧化成高价离子生成胶状沉淀,在高纯铜制备可取得良好的效果,得到了广泛的应用 [35]。在通过硝酸体系电解精炼制备高纯铜时,最终产品的质量受H2O2添加量、电流密度、电解液pH、Cu浓度等因素的影响。H2O2可将溶液中的HNO2氧化为HNO3,降低亚硝酸根离子对电解过程的不利影响;溶液中pH过低时,会导致H与Cu2+竞争放电,使阴极析出氢气,降低电流效率;电流密度会直接影响电解过程中铜的沉积速率和产品纯度;添加适宜浓度的 Cu 2+可以维持铜在阳极溶解和阴极析出过程的动态平衡,保障电解精炼过程持续、稳定 [37]。有研究表明,硝酸体系电解精炼制备高纯铜的最佳条件为:Cu2+浓度80 g/L、pH=1.0、H2O2添加量1.0 mL/L、电流密度200A/m2,在此条件下可制备出5N高纯铜[37]。另有研究表明硝酸体系相比硫酸体系更适合6N及以上高纯铜制备,如以4N阴极铜为原料,纯度为99%的Cu(NO3)2·3H2O配制电解液,在电解液中Cu2+的质量浓度为50g/L、HNO3质量浓度31.5g/L、Cl质量浓度为0.1g/L、电解周期72~120h的工艺条件下,可制备出纯度达6N5的高纯铜[38]。但硝酸体系工艺复杂、溶液不稳定,硝酸根离子会在阴极放电,会影响电解精炼过程的稳定性[30.38]。

硫酸铜-硝酸铜溶液体系是硫酸体系和硝酸体系的结合,通常可以采用两步或多步电解进行高纯铜的制备[34]。如采用两步电解精炼:首先以4N电解铜为阳极,在高纯硫酸铜溶液中进行电解,通过添加氯离子并通人氢气作为还原剂,将溶液电位从850mV降至660mV,从而将溶液中银的质量分数降低至0.09x10-6;再将第一步得到的铜锭铸成新阳极,在高纯硝酸铜溶液中电解,加入还原剂控制电位,使银、硫质量分数分别降至0.03x10-6与0.01x10-6,再结合真空熔炼,最终获得7N高纯铜[34,39]。

2.2区域熔炼法

区域熔炼法是利用杂质元素在固态与熔融态中溶解度差异,通过熔区移动使 K>1 的杂质向锭尾、K<1 的杂质向锭首定向富集,切除两端后获得中部提纯产物 [40]

。区域熔炼法主要分为水平区域熔炼(铜原料水平放置)和垂直区域熔炼(铜原料垂直放置),由于垂直区域熔炼中铜原料受重力因素的影响,杂质元素迁移速率更快,一般情况下垂直区域熔炼除杂效果更优 [29]

。进行区域熔炼时,需在真空或无氧环境下进行,并选用高纯还原材料制造的模具设备 [17]

。在熔炼过程中,也可以通入保护气氛提高铜的纯度,如将纯度为 99.9876% 的无氧铜,在氩气的保护下,经 13 道次水平区域熔炼,使铜的纯度提高至99.9917%[40]

;或将纯度为 99.996% 的纯铜,在有氩气氛围保护的高纯石墨舟中进行 15 次精炼,得到中间位置纯度为 99.999% 的高纯铜 [41]

。

进行垂直区域熔炼时,主要采用电子束加热的方式,这比传统电阻加热有更高的加热效率,能提升高纯铜的制备效率[29]。如在真空度0.15Pa,功率20kW,熔炼时间25min的条件下,对4N阴极铜进行10kg级和100kg级电子束熔炼试验,得到的10kg级高纯铜的主控杂质含量在1x10-5(质量分数)以下,氧含量在2x10-6以下,满足国标要求的5N高纯铜的标准;100kg级高纯铜锭主控杂质元素含量在2.373x10-6以下,氧含量在2.2x10-6以下[15]。相较于电解法,区域熔炼具有环保、高效的优势,适用于高纯铜生产,但需优化操作参数或减少副效应以改善金属杂质的分离效果[40-41]。

2.3阴离子交换法

阴离子交换法是通过离子交换,除去铜溶液中的杂质离子,蒸干溶液得到高纯CuCl2,再对CuCl2进行还原,从而得到高纯铜[35]。如采用阴离子交换法,用聚苯代二乙烯基季铵型强碱性阴离子交换树脂,在封闭反应器中对铜箔(纯度>4N)进行氮气加压的首次离子交换,将所得溶液稀释并进行二次交换,获得高纯CuCl2-HCl溶液,经石英容器蒸干得到CuCl2晶体后,通过电加热石英容器中的离子交换过程实现Cl与Cu2+的深度分离,最终制得纯度达6N的超高纯铜[29,42]。但阴离子交换法存在工艺流程长、含氯烟气处理负担重、废液处理量大、产量不稳定等问题,尚未得到广泛使用[29,34]。

3、铜溅射靶材的制备方法与性能调控

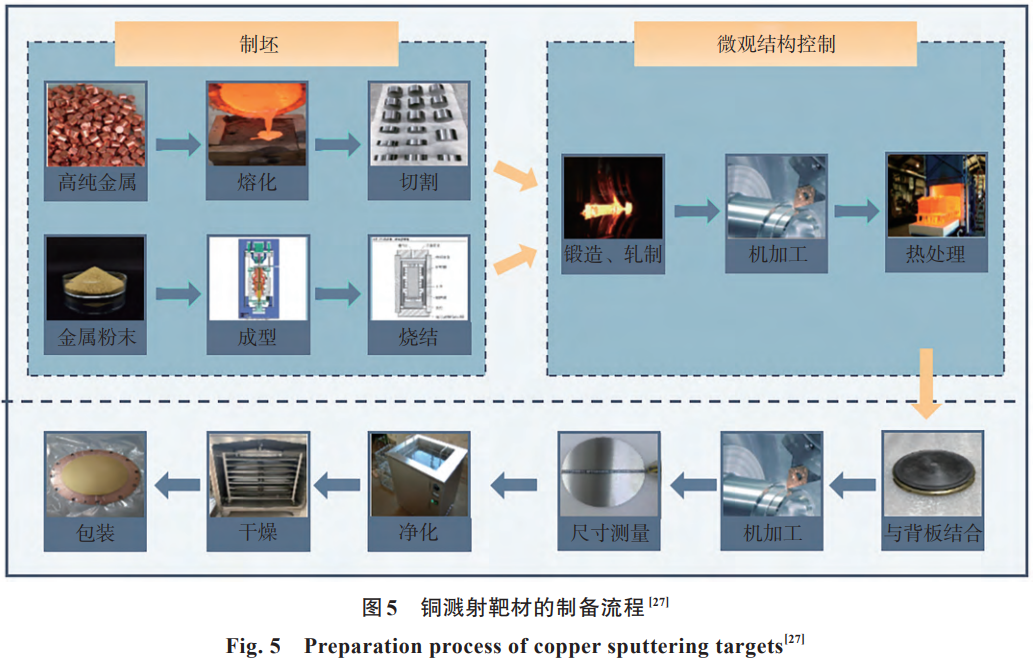

图5为铜溅射靶材的制备流程,首先是用铸造法或粉末冶金法进行靶材制坯,再对坯体进行锻造、轧制、热处理等环节来改善靶材的微观结构,以提高靶材的综合性能。

3.1铸造法

铸造法是利用真空感应熔炼、真空电弧熔炼和真空电子束熔炼等方法进行锭坯的熔炼或浇铸,以制备出大尺寸、杂质少、致密度高的靶板[1-2]。三种熔炼方法特性对比如表3所示,真空感应熔炼温度控制精度高,适合小批量、高要求的金属材料的生产;真空电弧熔炼熔化温度高、加热速度快,适合大批量生产;真空电子束熔炼加热效率高,且能够均匀加热,适用于高纯金属和合金材料的生产[43]。

表3熔炼方法特性对比

Table 3 Comparison of smelting methods characteristics

| 特性 | 真空感应熔炼 | 真空电弧熔炼 | 真空电子束熔炼 |

| 加热原理 | 电磁感应产生 涡流加热 | 电弧放电加热 | 高能电子束 轰击加热 |

| 加热方式 | 非接触式 | 接触式 | 非接触式 |

| 熔化控制 | 局部加热 | 通过电极移动 控制熔池形状 | 电子束扫描 实现均匀熔化 |

| 温度控制精度 | 高 | 中 | 高 |

| 适用规模 | 小批量生产 | 大批量生产 | 中小批量生产 |

在真空熔炼过程,需要用真空泵和密封技术将炉内的气体浓度维持在极低水平,保证熔炼处于高真空环境,解决金属快速氧化问题,同时也能减少气体和其它杂质的混人,以提高坯体的纯度[43-45]。如万隆真空冶金有限公司将电解铜在真空熔炼炉中进行熔炼,升温到1400℃开始精炼,抽真空30min,充入氮气破真空并上引连铸成铜杆,经预热、三道次连续挤压,制成晶粒度小于20μm,纯度大于99.995%的圆棒形高纯铜靶材[46]。也有通过简化后续工艺直接完成靶材制备的研究,如昆明冶金研究院将4N阴极铜经电子束熔炼提纯得到5N铜液,通过关闭电子枪、启动振动器(频率2~10次/30s,持续3~10min)进行二次电子束扰动(功率10~40kW,沿结晶器内缘向中心旋转15~30s)达到细化晶粒的目的,最终获得晶粒尺寸≤100μm的银铜合金靶材,该方法将靶材制备流程集成于电子束炉内一步完成,显著简化了生产流程[47]。但通过铸造法制备的靶材坯体常存在晶粒粗大、硬度低、组织不均匀等问题,通常需结合锻造、轧制、热处理等工艺,进一步提升靶材的综合性能。

3.2粉末冶金法

粉末冶金法通常用于合金靶材的制备,是通过冷压、真空热压、热等静压等工艺将金属粉末压制成形,再利用高温烧结、机加工等工艺,形成具有均匀细晶组织的靶材,具有生产率高、材料用量少的特点[1-2,19,48]。冷压通常有普通冷压和冷等静压两种形式:普通冷压是将金属粉末在传统压机上通过刚性模单轴压制成型;冷等静压是将封闭在柔性模具中的金属粉末,在室温且各方向的压力均匀相等的条件下完成压制[49]。如南京达迈科技将铜粉和石墨烯粉末在混料机内混合均匀,装入冷等静压模具中,在常温下预压成型,将成型后的石墨烯铜在真空感应电炉中进行熔炼,并在氩气的保护下进行浇铸成锭,然后依次进行热锻、多道次热轧、退火、机加工得到晶粒尺寸为15~23μm、导电率最高为98%IACS的石墨烯铜靶材[50]。真空热压是在真空的环境下,对模具中的粉末进行加热,并对其施加压力,使材料成形的过程。而先导薄膜材料(广东)有限公司是将铜粉末和含钠粉末均质混合物预压,再进行真空热压烧结,得到了一种相对密度达到90%的钠掺杂铜靶材[52]。

热等静压是将粉末材料置于密闭的超高压容器中,在氮气、氩气等惰性气体的保护下,将压力均匀的传递在材料表面,保证材料表面各方向压力相等,使粉末材料致密化,从而获得目标产品的工艺技术 [54]。通过热等静压制备的产品具有均匀细小的微观组织及良好的力学性能 [53−54]。此外,热等静压还能用于靶材组件的焊接。如宁波江丰电子在进行铜靶材坯料和背板的焊接时,将靶材的第一焊面和背板的第二焊面进行车削形成纹路后,采用热等静压工艺进行焊接,有利于靶材和背板之间的原子扩散,使靶材组件焊接质量提高[55]。热等静压与冷压、真空热压相比在高端靶材的制备中发挥着不可替代的作用,但存在设备投资高、制备效率低等问题。

3.3靶材性能调控

靶材性能调控主要是通过改善靶材的微观结构来提高靶材的使用性能,靶材的微观结构是决定薄膜质量的关键因素[8],而经铸造或粉末冶金制成的靶材坯体,在微观结构上仍存在明显缺陷,需通过锻造、轧制、热处理等工艺进行优化,实现消除缺陷、细化晶粒、调控织构的目的,以显著提升靶材的致密度、强度、成分均匀性及再结晶程度,保证溅射过程的稳定性,获得高性能、高质量的薄膜。因此,工艺控制是实现高端靶材制备的关键。

3.3.1锻造

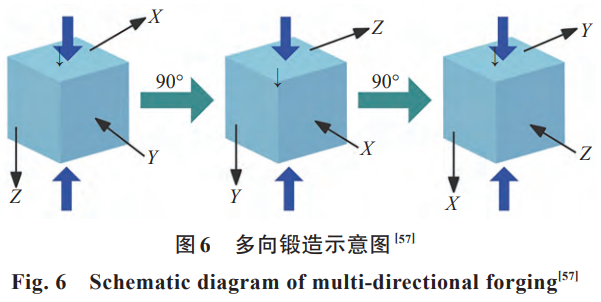

由于使用的金属铜纯度高,在铸造熔炼时冷却速度较慢,致使高纯铜铸态组织晶粒粗大,无法满足靶材晶粒细小的要求,需通过锻造进行初步的晶粒破碎及组织均匀化2。在众多锻造方式中,多向锻造(图6)具有适应工业化生产、产品易于再加工、能和其它加工方式相结合等特点而被广泛应用56-57。多向锻造作用在工件上的力轴是在不停地旋转和改变的,这能使细化的组织更加均匀,有利于对靶材坯体进行进一步加工[58]。如通过多向锻造及纵横交替冷轧工艺,对高纯铝硅铜靶材坯体进行塑性变形,可使组织内部应力分布更加均匀,提升晶粒细化的效果另外,通过设置多向锻造终锻温度分别为120、270、380、450℃,研究终锻温度对高纯铜组织及硬度的影响[57]。结果表明,当终锻温度为380℃和450℃时,终锻温度变化对相同部位晶粒尺寸和硬度影响不大;终锻温度由270℃降至120℃时,试样心部硬度由113HV升至134HV,表面附近的硬度由75HV升至102HV。因此,在进行靶材坯体锻造时,要严格控制终锻温度、锻造道次等因素,以确保靶材产品的综合性能达到技术要求。

3.3.2轧制

对锻造后的靶材坯体进行轧制,可继续细化晶粒结构,引入特定的晶粒取向,以提高坯体的致密度和织构度[2,60]。如表4所示,铜靶材制造过程可采用单向轧制、交叉轧制等工艺来改善其微观结构特征[61]。单向轧制是在轧制过程中沿ND方向(法线方向)压缩、RD方向(轧制方向)拉伸,一般用于制造对硬度要求较高的普通铜靶;交叉轧制是一种多道次轧制工艺,其通过每道次将轧制方向旋转90°或保持单方向连续轧制若干道次后再改变轧制方向,可以用于制造高均匀性、且对性能要求较高的铜靶 [2,62−65]。如采用交叉轧制工艺处理变形态高纯Cu-0.8at%Mn合金,可使变形态CuMn合金(100)和(110)小角度晶界占比高达76%,这有利于CuMn合金溅射靶材PVD镀膜的均匀性,且具有Brass和Cube混合织构,能显著提高CuMn合金的强度,保证PVD溅射过程的稳定性 [61]。因此,探索轧制工艺与靶材微观组织、溅射性能的联系,不断优化轧制流程,能满足高性能溅射靶材的制备需求。

表4单向轧制与交叉轧制的区别

Table 4 The difference between unidirectional rolling and cross rolling [2,62−65]

| 特性 | 单向轧制 | 交叉轧制 |

| 轧制方向 | 始终沿单一方向(RD)轧制 | 每道次旋转90°或间隔 若干道次后改变方向 |

| 变形方式 | ND方向压缩,RD方向拉伸 | 多方向交替压缩与拉伸 |

| 适用材料性能 | 高硬度 | 高均匀性 |

| 应用 | 普通铜靶(对硬度要求高) | 高性能铜靶(对综合 性能要求高) |

3.3.3热处理

热处理是指采用适当方式对固态金属或合金进行加热、保温和冷却,以获得预期的组织结构与性能的工艺,通常包括退火、正火、淬火和回火等环节 [66]。退火是指将金属材料加热到适当的温度,并保持一定时间,再进行缓慢冷却的过程,经过轧制后的金属材料一般需要经过退火工艺来去除残余应力,进而提高材料的强度和塑性[67-69]。如纯铜在150℃,退火60 min的条件下其抗拉强度、伸长率比室温条件下分别提升了11.6%、34.7%,在100℃退火30 min后表现出优异的热稳定性,退火时间的延长可以使退火纯铜的塑性增强 [67]。另外,将复合变形后的铜板材分别在退火炉温度180、350℃,保温时间5min的条件下进行退火,保温完成取出空冷至室温 [70]。经测算,180°℃条件下,平均晶粒尺寸为10.9μm,偏差为正负5.2μm;350℃条件下,平均晶粒尺寸为7.6μm,偏差为正负4.3μm。退火使得高纯铜再结晶,消除了单种变形,并使晶粒细小。因此,铜靶材坯体进行退火工艺时,可以通过调控退火的温度、时间等参数改善靶材的微观组织与力学性能,以提升靶材的溅射性能。经退火后的铜靶材坯体经过进一步的机加工、净化、干燥等工序,最终包装成形。

4、铜溅射靶材制备技术现状与发展趋势

目前,我国铜溅射靶材制造在铜金属提纯及高端靶材制备技术方面尚有不足。但在电子信息、集成电路和半导体等行业的需求刺激及政府政策的大力支持下,我国高端铜靶制造技术将加速发展,特别是随着相关行业对靶材质量要求的不断提高,其发展将向超高纯铜靶材、高性能铜靶材、大尺寸铜靶材等方向突破。

1)超高纯铜靶材:2025年我国高纯铜市场规模预计能到117~195亿元,但国产5N5以上的高纯铜产量较低[4,12]。随着3nm及以下尺寸半导体工艺的不断发展,高纯铜靶材作为先进制程互连工艺的核心材料,纯度要求高达6N及以上,需要不断改进和突破现有超高纯铜的提纯技术,提高生产能力。

2)高性能铜靶材:铜溅射靶材作为集成电路、信息储存等领域的关键材料,随着相关行业对薄膜质量日益严格的要求,对铜靶材的性能要求越来越高。在半导体领域,随着3nm及以下芯片制程的发展,要求铜靶材晶粒更细小,确保能溅镀出无缺陷、厚度均一的铜互连线;同时,铜靶材晶粒取向的均匀一致性和高致密度,可消除各向异性带来的溅射不均均,消除颗粒污染,保证工艺稳定并延长靶材寿命。需要深入优化生产工艺,结合新兴制备技术(如放电等离子烧结),制备出晶粒尺寸小、取向均匀一致性好、致密度高的铜靶材,以提升靶材的稳定性,延长使用寿命。

3)大尺寸铜靶材:随着半导体晶圆、显示面板(G10.5、G11世代生产线已大量投产)等向大尺寸方向发展,铜靶材的尺寸需求也在变大。但传统大尺寸靶材制备工艺中,容易出现组织不均匀、晶粒异常生长等现象,易导致大尺寸铜靶的良品率不高。因此,优化大尺寸铜靶的生产工艺,提高大尺寸铜靶生产的良品率成为亟需研究的方向。

参考文献

[1]郭金明,田云飞,韦建峰,等.溅射用高纯铜靶材制备工艺研究[J].装备制造技术,2015(9):167-169.

GUO J M, TIAN Y F, WEI J F, et al. The preparation technology study of high purity copper[J]. Equipment Manufacturing Technology,2015(9):167-169.

[2]杨汉平.溅射用超高纯铜靶材DS轧制工艺研究[D].秦皇岛:燕山大学,2023.

YANG H P. Study on DS rolling process of ultrahigh purity copper target for sputtering[D]. Qinhuangdao: Yanshan University,2023.

[3]禹泽海,孙鹏,汪春平,等.高纯铜溅射靶材的发展及现状[J].山西冶金,2007,30(5):4-6.

YU Z H, SUN P, WANG C P, et al. Development and current tendency of high purity copper sputtering targets[J]. Shanxi Metallurgy,2007,30(5):4-6.

[4]杨超,曾墩风,张信征,等.高纯铜溅射靶材的发展现状[J].中国金属通报,2024(17):1-3.

YANG C, ZENG D F, ZHANG X Z, et al. Development status of high purity copper sputtering target[J]. China Metal Bulletin,2024(17):1-3.

[5]贾国斌,冯寅楠,贾英.磁控溅射用难熔金属靶材制作、应用与发展[J].金属功能材料,2016,23(6):48-52.

JIA G B, FENG Y N, JIA Y. Manufacture, application and development of refractorymetal target used on magnetron sputtering[J]. Metallic Functional Materials, 2016, 23(6):48-52.

[6]张卫刚,李媛媛,孙旭东,等.平板显示行业用金属溅射靶材的市场需求分析[J].真空科学与技术学报,2018,38(9):821-824.

ZHANG W G, LI Y Y, SUN X D, et al. Analysis of market demand and supply of sputtering target in flat-panel display industry[J]. Chinese Journal of Vacuum Science and Technology,2018,38(9):821-824.

[7]张卫刚,李媛媛,孙旭东,等.半导体芯片行业用金属溅射靶材市场分析[J].世界有色金属,2018(10):1-3.

ZHANG W G, LI Y Y, SUN X D, et al. Market analysis of metal sputtering target materials used in semiconductor chip industry[J]. World Nonferrous Metals, 2018(10): 1-3.

[8]彭海,陈天天,闻明,等.纯铜靶材的微观结构调控与成膜特性[J].机械工程材料,2025,49(6):43-51.

PENG H, CHEN T T, WEN M, et al. Microstructure regulation and filming characteristics of pure copper targets[J]. Materials for Mechanical Engineering,2025,49(6):43-51.

[9]文博杰,代涛,韩中奎,等.中国铜资源在用存量与二次供应潜力[J].地球学报,2023,44(2):325-332.

WEN B J, DAI T, HAN Z K, et al. Copper in-use stock and recycling potential in China[J]. Acta Geoscientia Sinica,2023,44(2):325-332.

[10]中金企信国际咨询.铜溅射靶材可行性研究报告-市场规模同比增长达到12.1%[EB/OL].[2025-06-23].https://www.shangyexinzhi.com/article/24333574.html.

China Business International Consulting. Feasibility study report on copper sputtering targets-market size year-on-year growth reaches 12.1%[EB/OL].[2025-06-23]. https://www.shangyexinzhi.com/article/24333574.html.

[11]贝哲斯咨询.铜溅射靶材增长前景分析:2024-2032年全球市场规模将增长4.74亿美元[EB/OL].[2025-07-18].https://www.globalmarketmonitor.com.cn/market_news/2931347.html.

Bizwit Research& Consulting. Growth prospects analysis of copper sputtering targets: global market size to increase by$474 million during 2024-2032[EB/OL].[2025-07-18].https://www.globalmarketmonitor.com.cn/market_news/2931347.html.

[12]邹建成.高纯铜材料发展现状和市场需求简析[J].世界有色金属,2023(4):157-159.

ZOU J C. Development status and market demand of high purity copper materials[J]. World Nonferrous Metals, 2023(4):157-159.

[13]王鑫.超纯金属超精技术[N].河南日报,2024-04-08(1).WANG X. Ultra-pure metal ultra-precision technology[N].Henan Daily,2024-04-08(1).

[14] QYR行业资讯.高纯铜靶材产业研究和未来市场发展趋势预测[EB/OL].[2025-07-15].https://baijiahao.baidu.com/s?id=1840784944506485424&wfr=spider&for=pc.

QYR Industry Researchbz. Research on high-purity copper target industry and forecast of future market development trends[EB/OL].[2025-07-15]. https://baijiahao.baidu.com/s?id=1840784944506485424&wfr=spider&for=pc.

[15]林琳,赵红梅,李衍林,等.电子束熔炼高纯铜工业化试验研究[J].云南冶金,2025,54(1):93-103.

LIN L,ZHAO H M,LI Y L,et al. Industrial test research of high-purity copper by electron-beam smelting[J]. Yunnan Metallurgy,2025,54(1):93-103.

[16]高岩,贺昕,刘晓.大规模集成电路用高纯铜及铜合金靶材研究与应用现状[J].材料导报,2018,32(增刊2):111-113,121.GAO Y,HE X,LIU X.Research and application of high purity copper and copper alloy targets in LSI[J]. Materials Reports,2018,32(Suppl.2):111-113,121.

[17]高岩,王欣平,何金江,等.集成电路互连线用高纯铜靶材及相关问题研究[J].半导体技术,2011,36(11):826-830.

GAO Y, WANG X P, HE J J, et al. Research on copper sputtering targets in ULSI and related problems[J].Semiconductor Technology,2011,36(11):826-830.

[18]陈海峰,薛莹洁.国内外磁控溅射靶材的研究进展[J].表面技术,2016,45(10):56-63.

CHEN H F, XUE Y J. Research progress of magnetron sputtering target at home and abroad[J]. Surface Technology,2016,45(10):56-63.

[19]居炎鹏,李心然.浅谈集成电路用金属溅射靶材研究现状[J].有色金属加工,2024,53(2):1-3,9.

JU Y P, LI X R. Brief introduction on research status of metal sputtering targets for integrated circuits[J]. Nonferrous Metals Processing,2024,53(2):1-3,9.

[20]王帅康,唐宾,鲍明东,等.磁控溅射铜靶晶粒度对溅射性能与沉积性能的影响[J].金属热处理,2022,47(11):261-265.

WANG S K, TANG B, BAO M D,et al. Effect of grain size of magnetron sputtering copper target on sputtering performance and deposition performance[J]. Heat Treatment of Metals,2022,47(11):261-265.

[21]国家市场监督管理总局国家标准化管理委员会.集成电路用高纯铜合金靶材:GB/T39159-2020[S].北京:中国标准出版社,2020.

Standardization Administration of the People's Republic of China. High purity copper alloy target for integrated circuit:GB/T 39159-2020[S]. Beijing: Standards Press of China,2020.

[22] WANG S K, YANG W H, WANG Y P, et al. Effect of target grain size on target sputter etching morphology and performance[J]. Vacuum,2022,201:111083.DOI:10.1016/j.vacuum.2022.111083.

[23]刘苗,丁振卿,孙本双,等.基于波纹轧制的超细晶高纯铜靶材制备方法:CN120362256A[P].2025-07-25.

LIU M, DING Z Q, SUN B S, et al. Method for preparing ultrafine-grained high-purity copper target based on corrugated rolling: CN120362256A[P].2025-07-25.

[24]张丽民,张智慧,左玉婷,等.高纯铜靶材微观组织与取向的EBSD分析[J].金属热处理,2020,45(1):199-202.

ZHANG L M, ZHANG Z H, ZUO Y T, et al. EBSD analysis on microstructure and orientation of high purity copper targets[J]. Heat Treatment of Metals, 2020,45(1): 199-202.

[25]芦海东,黄东长,童培云.一种铜靶及其晶粒取向的控制方法:CN118979230A[P].2024-11-19.

LU H D, HUANG D C, DONG P Y. A copper target and its grain orientation control method: CN118979230A[P].2024-11-19.

[26]姚力军,边逸军,潘杰,等.一种超高纯铜靶材及其晶粒取向控制方法:CN112921287B[P].2022-10-28.

YAO L J, BIAN Y J, PAN J, et al. An ultra-high-purity copper target and its grain orientation control method:CN112921287B[P].2022-10-28.

[27]潘亚飞,黄蕾,张久兴.溅射用难熔金属靶材的制备及再制造工艺研究进展[J].中国粉体技术,2025,31(5):39-52.

PAN Y F, HUANG L, ZHANG J X. Research progress on preparation and remanufacturing of refractory metal targets for sputtering[J]. China Powder Science and Technology, 2025,31(5):39-52.

[28]朱伟.一种铜锡合金靶材及其制备方法:CN116393700A[P].2023-07-07.

ZHU W. A copper-tin alloy target and its preparation method:CN116393700A[P].2023-07-07.

[29]王东,于昊松,梁栋,等.高纯铜制备方法及研究进展[J].材料导报,2024,38(19):153-163.

WANG D, YU H S, LIANG D, et al. Preparation methods and research progress of high purity copper[J]. Materials Reports,2024,38(19):153-163.

[30]李彦坤,卢伟伟,许爱荣,等.一次电解精炼高杂质含量阳极铜制备5N高纯铜的研究[J].电镀与涂饰,2025,44(4):39-47.

LI Y K, LU W W, XU A R, et al. Preparation of 5N high-purity copper by one-step electrorefining from high-impurity copper anode[J].Electroplating& Finishing,2025,44(4):39-47.

[31]刘林海,谈定生.超高纯铜的制备方法和应用[J].上海有色金属,2004,25(2):60-64,76.

LIU L H, TAN D S. Preparation methods of ultrahigh pure copper and their applications[J]. Shanghai Nonferrous Metals,2004,25(2):60-64,76.

[32]XIE J J, WEI M Y, ZHONG Y W, et al. One-step electrochemical conversion of toxic crude copper sulphate from waste copper electrolyte to high-purity and fine copper powders[J]. Separation and Purification Technology, 2025,376:134103.DOI:10.1016/j.seppur.2025.134103.

[33]朱杰,董开拓,伏浩锋,等.铜电解不锈钢阴极板改进的生产实践[J].中国冶金,2025,35(2):132-139.

ZHU J, DONG K T, FU H F, et al. Improved production practices for copper electrolysis stainless steel cathode plate[J].China Metallurgy,2025,35(2):132-139.

[34]曾文斌,邓戈,沐亚玲,等.高纯铜应用及其制备方法研究进展[J].中国冶金,2025,35(9):28-37.

ZENG W B, DENG G, MU Y L, et al. Research progress on applications and preparation methods of high-purity copper[J].China Metallurgy,2025,35(9):28-37.

[35]郭学益,田庆华.高纯金属材料[M].北京:冶金工业出版社,2010:111.

GUO X Y, TIAN Q H. High-pure metallic materials[M].Beijing: Metallurgical Industry Press,2010:111.

[36]钟茂礼,周方,吴卫煌.一次电解制备5N高纯铜试验研究[J].黄金,2020,41(2):62-64,68.

ZHONG M L, ZHOU F, WU W H. Experimental study on preparation of 5N high purity copper by one-time electrolysis[J]. Gold,2020,41(2):62-64,68.

[37]李梦阳,徐亮,葛涛,等.硝酸体系电解精炼制备高纯铜[J].过程工程学报,2024,24(8):955-963.

LI M Y, XU L, GE T,et al. Preparation of high-purity copper by electrolytic refining in nitric acid system[J]. The Chinese Journal of Process Engineering, 2024, 24(8): 955-963.

[38]杨文明,王雨,罗劲松,等.硝酸体系电解精炼制备高纯铜试验研究[J].湿法冶金,2024,43(3):293-301.

YANG W M, WANG Y, LUO J S, et al. Experimental study on preparation of high purity copper by electrolytic refining in nitric acid system[J]. Hydrometallurgy of China, 2024, 43(3):293-301.

[39]三宅保彦.工業材料の高純度銅の製造上応用[J].日本金属学会学報,1992,31(4):267.

YASUHIKO M. Recent aspects on manufacturing methods and applications of super pure copper for industrial use[J]. Journal of the Japan Institute of Metals and Materials, 1992, 31(4):267.

[40]张曦,李华清,赵解扬,等.区域熔炼法提纯无氧铜工艺研究[J].特种铸造及有色合金,2015,35(4):446-448.

ZHANG X, LI H Q, ZHAO J Y, et al. Purification of oxygen-free copper by zone refining[J]. Special Casting& Nonferrous Alloys,2015,35(4):446-448.

[41]王玉博,林琳,杨妮,等.水平区熔法制备高纯铜的研究[J].云南冶金,2024,53(3):131-134,139.

WANG Y B, LIN L, YANG N, et al. Preparation study of high purity copper by horizontal zone melting method[J]. Yunnan冶金,2024,53(3):131-134,139.

[42] KEKESI T, MIMURA K, ISSHIKI M. Copper extraction from chloride solutions by evaporation and reduction with hydrogen[J]. Materials Transactions, JIM, 1995, 36(5):649-658.

[43]徐萍.真空熔炼在高纯度金属材料制备中的关键技术与应用[J].真空,2024,61(6):67-72.

XU P. The key technology and application of vacuum melting in the preparation of high purity metal materials[J]. Vacuum,2024,61(6):67-72.

[44]HAMMON D, ALEXANDER D J, CLARKE K D, et al.Metallography of high carbon content cold-rolled U10Mo-LEU, LA-UR-16-27603[R]. New Mexico: Los Alamos National Laboratory,2016.

[45]杨科威,吴银花,曹丹.有色金属真空冶金的技术研究[J].能源技术与管理,2024,49(5):205-207.

YANG K W, WU Y H, CAO D. Study on vacuum metallurgy of nonferrous metals[J]. Energy Technology and Management,2024,49(5):205-207.

[46]梁昊冉,汤德林,崔华春,等.一种圆棒形高纯铜靶材的制备方法:CN120536842A[P].2025-08-26.

LIANG H R, TANG D L, CUI C H, et al. Method for preparing round bar-shaped high-purity copper target:CN120536842A[P].2025-08-26.

[47]林琳,杨振,刘俊场,等.一种电子束熔炼制备铜靶材的方法:CN119351805A[P].2025-01-24.

LIN L, YANG Z, LIU J C, et al. Method for preparing copper target by electron beam melting: CN119351805A[P].2025-01-24.

[48]熊薇.粉末冶金纯铜导热材料的孔隙控制研究[D].北京:北京有色金属研究总院,2021.

XIONG W. Study on pore control of powder metallurgy pure copper thermal conductive material[D]. Beijing: General Research Institute for Nonferrous Metals, 2021.

[49]朱鹏飞,谢敬佩,王爱琴,等.粉末冶金法制备SiC/Al复合材料的研究现状[J].粉末冶金工业,2016,26(5):48-56.

ZHU PF,XIE J P,WANG A Q,et al. Research status of SiCp/Al composites prepared by powder metallurgy[J]. Powder Metallurgy Industry,2016,26(5):48-56.

[50]李云,吴宇宁.一种石墨烯铜靶材的制备方法:CN119115440A[P].2024-12-13.

LI Y,WU Y N. Preparation method of graphene copper target:CN119115440A[P].2024-12-13.

[51]胡忠良,张博,禹建功,等.真空热压烧结铌酸锂压电陶瓷研究[J].稀有金属与硬质合金,2024,52(3):72-75,97.

HU Z L, ZHANG B, YU J G, et al. Research on lithium niobate piezoelectric ceramics by vacuum hot-pressing sintering[J].Rare Metals and Cemented Carbides,2024,52(3):72-75,97.

[52]肖翀,文崇斌,谢小林,等.一种钠掺杂铜靶材及其制备方法:CN119710585A[P].2025-03-28.

XIAO C, WEN C B, XIE X L, et al. A sodium-doped copper target and its preparation method: CN119710585A[P].2025-03-28.

[53]蔺广科.钛合金热等静压近净成形过程数值模拟及制件性能研究[D].武汉:华中科技大学,2012.

LIN G K. Numerical simulation of near-net shape forming process and performance study of titanium alloy by hot isostatic pressing[D]. Wuhan: Huazhong University of Science and Technology,2012.

[54]王凯,吴战芳,吕周晋,等.双相不锈钢热等静压粉末冶金成形技术研究进展[J].粉末冶金工业,2025,35(2):136-145.WANG K, WU Z F, LU Z J, et al. Research progress on hot isostatic pressing powder metallurgy forming technology for duplex stainless steel[J]. Powder Metallurgy Industry, 2025,35(2):136-145.

[55]姚力军,赵凯,相原俊夫,等.靶材组件的焊接方法:CN107552939A[P].2018-01-09.

YAO L J, ZHAO K, TOSHIO A, et al. Welding method for target assembly: CN107552939A[P].2018-01-09.

[56]张伟华.多向锻及轧制对高纯铜组织性能的影响[D].沈阳:东北大学,2021.

ZHANG W H. Effect of multidirectional forging and rolling on microstructure and properties of high purity copper[D].Shenyang: Northeastern University,2021.

[57]张伟华,朱庆丰,余杰,等.终锻温度对多向锻造高纯铜组织及硬度的影响[J].中国有色金属学报,2020,30(6):1307-1316.

ZHANG W H, ZHU Q F, YU J, et al. Effect of final forging temperature on microstructure and hardness of multi-directional forged high purity copper[J]. The Chinese Journal of Nonferrous Metals, 2020,30(6): 1307-1316.

[58]钱鹏.多向锻造与轧制大塑性变形作用下纯铝组织演变[D].沈阳:东北大学,2012.

QIAN P. The microstructure evolution of severe plastic deformation by multiple forging and rolling on pure aluminium[D]. Shenyang: Northeastern University,2012.

[59]沈月,闻明,王传军,等.一种高纯铝硅铜靶材及其制备方法与应用:CN118516627A[P].2024-08-20.

SHEN Y, WEN M, WANG C J, et al. A high-purity aluminum-silicon-copper target material and its preparation method and application: CN118516627A[P].2024-08-20.

[60]冯永山,陈飞鹏,李诵斌,等.轧制变形量及退火工艺对钼靶材显微组织的影响[J].铜业工程,2024(2):66-72.

FENG Y S, CHEN F P, LI S B, et al. Microstructure of molybdenum target with different rolling deformations and annealing processes[J]. Copper Engineering, 2024(2): 66-72.

[61]王少平,姚力军,钟伟华,等.新型超高纯CuMn合金溅射靶材的微观组织表征[J].世界有色金属,2021(10):115-116.WANG S P, YAO L J, ZHONG W H, et al. Microstructure characterization of novel ultra-high purity Cu-Mn alloy sputtering target[J]. World Nonferrous Metals, 2021(10):115-116.

[62]吴昊,陈昊,贾志强,等.钽靶制备工艺的进展[J].上海金属,2025,47(5):7-13.

WU H, CHEN H, JIA Z Q, et al. Progress in preparation processes for tantalum target[J]. Shanghai Metals, 2025,47(5):7-13.

[63]徐志超,熊峰,杨文举,等.稀土镁合金轧制成形研究进展[J/OL].河南理工大学学报(自然科学版):1-20.[2025-09-10].DOI: 10.16186/j.cnki.1673-9787.2024060023.

XU Z C, XIONG F, YANG W J, et al. Research progress on rolling forming of rare earth magnesium alloys[J/OL]. Journal of Henan Polytechnic University(Natural Science): 1-20.[2025-09-10].DOI:10.16186/j.cnki.1673-9787.2024060023.

[64]黄光杰,曹勇,陈江波,等.高性能镁合金板材轧制技术的研究[J].材料导报,2009,23(11):94-97,103.

HUANG G J, CAO Y, CHEN J B, et al. Research of rolling technology for high-performance magnesium alloy sheets[J].Materials Review,2009,23(11):94-97,103.

[65] LI J K,REN X P,ZHANG Y L,et al. Microstructural response of copper foil to a novel double-cross rolling process[J].Journal of Materials Research and Technology, 2020, 9(6):15153-15163.

[66]安士忠.热处理工艺入门[M].北京:化学工业出版社,2022:1-3.

AN S Z. Introduction to heat treatment process[M]. Beijing:Chemical Industry Press,2022:1-3.

[67]蒙品品,张晓波.退火处理对纯铜微观组织及力学性能的影响[J].金属热处理,2024,49(7):267-273.

MENG P P, ZHANG X B. Effect of annealing treatment on microstructure and mechanical properties of pure copper[J].Heat Treatment of Metals, 2024, 49(7): 267-273.

[68] SHUKLA P, SIKDER A K, ZANTYE P B, et al. Effect of annealing on the structural, mechanical and tribological properties of electroplated Cu thin films[J]. MRS Online Proceedings Library, 2003, 812(1): 316. DOI: 10.1557/PROC-812-F3.16.

[69] MUKHERJEE S K, JOSHI L, BARHAI P K. A comparative study of nanocrystalline Cu film deposited using anodic vacuum arc and DC magnetron sputtering[J]. Surface and Coatings Technology,2011,205(19):4582-4595.

[70]邓丽萍,刘胜伦,杜航.一种适用于连续生产的铜靶材形变热处理工艺:CN117305739A[P].2023-12-29.DENG L P, LIU S L, DU H. A deformation heat treatment process for copper targets suitable for continuous production:CN117305739A[P].2023-12-29.

(注,原文标题:铜溅射靶材制备技术现状与发展趋势)

相关链接