氧化铟锡(IndiumTinOxide,简称ITO)靶材由于具有比较低的电阻率以及高的透光率的特性,目前应用于太阳能电池、导电玻璃和等离子显示器等领域,特别在液晶显示器(LCD)领域,应用非常广泛。随着LCD画面尺寸趋向大型化,高精密化、低电阻特性、高透光率均成为ITO发展的重点,这会对ITO靶材成形工艺带来巨大的挑战。因此,研究ITO靶材各种成形技术就变得至关重要。

ITO靶材成形技术的目的是为了获得内部均匀和密度较高的坯体,提高成形技术是提高ITO靶材产品质量的关键步骤。ITO靶材成形技术一般分为干法与湿法两种。干法成形本质上是一种模具压制的成形方法,易于实现自动化生产,而且在压力作用下批件的致密度很高,通常不需要进行干燥处理,ITO靶材的干法成形工艺主要有冷等静压成形、冲压成形、模压成形及爆炸成形等。湿法成形是采用溶液、固液混合物、气液混合物等原料进行反应,制备目标物质的过程。湿法工艺需要干燥处理,变形收缩较大,气孔较多,坯体致密度较低,但可以生产大尺寸及形状复杂的的靶材,通过合理的烧结工艺可以获得高稳定性、高均匀性及高密度的ITO靶材。

ITO靶材的湿法工艺主要有挤压成形、凝胶注模成形及注浆成形等。

1、干法成形工艺

1.1冷等静压成形

冷等静压成形是在常温下,将待压的ITO粉按配比置于高压容器中,利用液体介质不可压缩的性质和均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向。相对于轴向压制成形而言,冷等静压通过液体介质传递的压力在各个方向上是相等的,而且粉料与模具的摩擦力小,坯体表面受力相对均匀,密度比较均匀。但是如果生产形状复杂或者大尺寸靶材时会导致内部受力不均匀导致密度分布不均匀而引起开裂和在镀膜过程中出现中毒现象。为了克服以上缺陷,黄誓成等将配制的ITO粉装入管状柔性模具中,冷等静压成形后,卸压至常压的过程中采用N(3≤Ⅳ≤8)级卸压保压。通过这样的成形工艺烧结所得的靶材相对密度在99%以上,而且可生产均匀的ITO薄膜;骆树立等在ITO粉中加入水、无水乙醇、丙酮或异丙醇并放入球磨罐中球磨过筛后,在钢模具中预先干压,再进行冷等静压成形。通过这种工艺烧结所获得的靶材相对密度为99.7%,晶粒度小,从而靶材中毒也减小;骆树立等还在振动频率为1000~5000Hz下将配制的ITO浆料注入模具,通过这种振动注浆的坯体干燥,然后再进行冷等静压成形,烧结后的靶材相对密度为99.8%,密度分布均匀,有效解决了大尺寸(350×750×6mm)靶材的应力问题。

1.2冲压成形

冲压成形工艺是通过模具对坯料施加压力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的加工方法。用此种方法可以得到形状复杂、用其它加工方法难以加工的工件,冲压件的尺寸精度有模具保证的,因此尺寸稳定,互换性好;材料利用率高,操作简单,易于实现机械化和自动化、生产率高。但是冲压件中的应力大,容易导致开裂,所以国内外利用这种方法生产ITO靶材比较少见,而日本的真崎贵责为了防止ITO靶材的开裂,先配制好ITO比例,加入聚乙烯醇混合,过筛后将所获得的粉末填充在冲压用的模具中,进行冲压成形,获得200×500×10mm的成形体,烧结后所得176×440×8.8mm的靶材,最高的相对密度达99.2%,残留应力在-200~-650MPa。真崎贵责认为在上述残留应力范围内ITO溅射靶即使在与铜制的背板等粘合时也不易产生裂纹。

1.3模压成形

模压成形(又称压制成形)是先将粉状、粒状或纤维状的塑料放入成形温度下的模具形腔中,然后闭模加压而使其成形并固化的作业。模压成形的特点在于原料的损失小,制品的内应力很低,且翘曲变形也很小,机械性能较稳定,成形较大形平板状制品,压所能成形的制品的尺寸仅由已有的模压机的合模力与模板尺寸所决定,制品的收缩率小且重复性较好,产效率高,便于实现专业化和自动化生产。但是模压成形生产的ITO靶材密度较低且组织分布不均匀,这会导致溅射镀膜时产生结瘤,从而降低使用寿命。用于模压成形的ITO粉末一般要进行造粒,通常在ITO粉末中加入聚乙烯醇混合,干燥后装入模具,在一定压力下成形,所得的坯体烧结后ITO靶材的相对密度为99%,电阻率比较低。汪建新等则在ITO粉末中加入聚乙烯醇缩丁醛,从而改善粉末在压制过程中的成形性能,提高压坯强度,防止样品脱模后开裂。坯体烧结后的相对密度最高为99%且组织均匀无偏析现象。为了进一步提高ITO靶材的密度,陈敬超等通过超声场活化钢模压制和冷等静压复压得到较高致密度的坯体,烧结后其相对密度提高到99.3%。为了进一步提高组织的均匀性,张天舒将含Sn2+盐溶液与纳米InO粉体制成In2O3,悬浮液进行混合,加入沉淀剂进行沉淀处理,静置陈化,最后得到In2O3,表面均匀包覆有SnO2的包覆粉,将所制的包覆ITO粉在130~170MPa压力下压制成形,烧结后所制得的ITO靶材组织均匀,相对密度为99%。

1.4爆炸成形

爆炸成形是利用爆炸物质在爆炸瞬间释放出巨大的化学能对金属坯料进行加工的高能率成形方法。其成形原理是:粉末在炸药爆炸瞬间巨大的压力作用下,改变粉末通常所固有的特性,最终将粉料压制成相对密度极高的大型坯体。爆炸压实过程中伴随着热能的产生,以及在这一瞬间过程中存在着复杂的物理变化,如熔化、相变、颗粒的破碎、位错及裂纹等。爆炸成形特点适合于小批量、大型且形状复杂的产品生产,所得压实件具有超细晶粒结构,能压制各种粉末组合,而没有组成相之间的相互作用。

李晓杰等通过爆炸成形工艺制备的ITO靶材相对密度最高为98.7%,靶材晶粒度小,微观结构、成分均匀;张越举等也通过爆炸压实成形获得组织结构均匀的ITO纳米靶材。但是使用爆炸成形工艺必须建立爆炸现场、训练有关爆破技术人员且存在爆炸噪声等安全问题,所以在ITO靶材生产上,这种工艺比较少见。

2、湿法成形工艺

2.1挤压成形

挤压成形是将粉料、粘结剂及润滑剂等与水均匀混合,然后将塑性物料放在模具模腔或挤压筒内,施加强大的压力,迫使物料定向塑性变形,从挤压模的模孔中挤出而得到所需的管状、柱状、板状以及多孔柱状且具有一定力学性能的成形体。广泛应用于传统耐火材料如炉管、护套管以及一些电子材料的成形生产,而应用于ITO靶材也有报道。比如周晓龙等。“通过对不同粒度的ITO粉进行恰当配比后,适当加入去离子水、分散剂(聚乙二醇)、粘结剂(聚乙烯醇)球磨过筛后,在一定压力条件下挤出片坯,然后反复碾压2~4次,将坯体在一定温度脱脂后,烧结得到高致密度的ITO靶材。但是本身挤出成形就存在物料强度低、易变形、坯料表面易产生凹坑、起泡、开裂以及内部裂纹等缺陷,所以应用在ITO靶材制备中会受到很大的限制。

2.2凝胶注模成形

凝胶注模成形主要是通过制备低粘度、高固相体积分数的浆料,再将浆料中的有机单体聚合使浆料原位凝固,从而获得高密度、高强度、均匀性好的坯体。该技术是把陶瓷成形与高分子化学相结合的原位成形技术,特点在于:操作简单,成形的生坯强度很高,能直接进行机械加工,制作成本更低,并且所用的添加剂可全部是有机物,烧结后无杂质残留,并广泛应用于组分陶瓷、多组分陶瓷、多孔陶瓷、梯度陶瓷等领域。该技术在ITO靶材成形技术中,因为生产的靶材产品稳定性高、均匀性好、致密度高、可成型大尺寸及复杂形状的靶材而被许多科研工作者研究应用。比如张天舒以ITO粉为原料,与有机单体、胶联剂、有机分散剂、引发剂和水混合球磨,制备出低粘度高固相体积百分数的浓悬浮液;将悬浮液倒入模具内,在室温至80c℃,时间1~20h,在该条件下,有机单体持续发生凝胶反应,浆料的黏度随反应的进行急剧增加,从而导致浆料中的ITO粉体被原位包裹、固化成型,最终形成具有一定强度和柔性的三维网状结构,得到一定溶剂的坯体,脱模干燥后,得到较高强度的坯体,然后烧结获得均匀性好,相对密度99%以上的ITO靶材;杨硕等¨配备固相含量(质量比)为75%~85%的ITO浆料,并加入有机分散剂、有机单体、胶联剂、引发剂及催化剂球磨后注入金属、玻璃或塑料模具,脱模干燥后原位凝固成型,将成型坯体脱脂、烧结得到压应力分布均匀、相对密度为99.4%、电阻率为1.6X10-4Ω.cm的ITO靶材;杨硕等认为高固相含量可以制备高密度的ITO靶材,因为高固含量浆料其成型的坯体密度高、强度大,坯体不易在后续搬运、干燥、脱脂的过程中发生开裂,同时高固含量的浆料中水分含量较低,故干燥(固化)过程中坯体的收缩量小,不易产生变形。所以他们配制的高固含量(86%~90%)浆料,注模原位凝固成型后的坯体(265X80mm),烧结可得到相对密度为99.6%的ITO靶材。但是坯体尺寸并不满足于市场要求,所以杨硕等又通过在上述添加剂基础上,再添加应力缓释剂和增塑剂,并配制固相含量为85%~90%的ITO浆料,球磨、浇注、原位凝固得到不变形、高强度及高密度的大规格(300X400X10mm)的ITO靶材坯体。

凝胶注模成形工艺由于添加很多添加剂,这会对环境造成污染,生产过程中对人也有毒害作用,所以甘雪萍等以ITO粉末为原料,加入凝胶体系中无毒的水溶性环氧树脂作为成型剂,球磨后注模原位凝固成型坯体,坯体在一定温度下烧结后所得到InO单相立方结构,相对密度达到99.5%,电阻率也比较低且成分均匀。该方法优点在于用无毒害的凝胶体系代替了生产工艺中的有毒物质,可提高生产人员的安全系数,并最大程度降低对环境的污染。

2.3注浆成形

注浆成形,亦称浇注成形,是基于多孔石膏模具能够吸收水分的物理特性,将陶瓷粉料配成具有流动性的泥浆,然后注入多孔模具内(主要为石膏模),水分在被模具(石膏)吸入后便形成了具有一定厚度的均匀泥层,脱水干燥过程中同时形成具有一定强度的坯体。其完成过程分为三个阶段:首先泥浆注入模具后,在模具毛细管力的作用下吸收泥浆中的水,靠近模壁的泥浆中的水分先被吸收,泥浆中的颗粒开始靠近,形成最初的薄泥层;其次水分进一步被吸收,其扩散动力为水分的压力差和浓度差,薄泥层逐渐变厚,泥层内部水分向外部扩散,当泥层厚度达到注件厚度时,就形成雏坯;再次模具继续吸收水分,雏坯开始收缩,表面的水分开始蒸发,待雏坯干燥形成具有一定强度的生坯后,脱模即完成注浆成型。注浆成形的特点在于:适用性强,不需复杂的机械设备,只要简单的模具就可成型,能制出任意复杂外形和大型尺寸的靶材,成型技术容易掌握,生产成本低,坯体和烧结体的稳定性好和结构均匀性好,对粉体无特殊要求,工艺过程易于控制。其主要缺陷在于:劳动强度大,操作工序多,生产效率低,生产周期长,石膏模占用场地面积大,模具损耗大,不适合连续化、自动化、机械化生产。然而可以制备大规格、高密度、均匀的ITO靶材,所以倍受ITO靶材行业的青睐。目前注浆成形的技术难点在于浆料存在固含量低、黏度大、流动性差,这会使制备出的坯体容易出现开裂、分层、不均匀、变形等,造成废品率增加。针对这些难点,ITO靶材行业的工作者也做了大量的研究。

马晓波等¨认为浆料固含量(质量比)如果不到60%,得到的ITO烧结体容易脆;浆料固含量超过85%时,注浆成型时易开裂。还认为ITO晶粒中少量存在InSnO:晶粒的存在一方面提高ITO靶材的密度及表面粗糙度,降低靶材的结瘤速率;另一方In4Sn3O12晶粒分布在ITO晶粒三晶粒的交汇处,烧结过程中会起到减缓晶界迁移、细化晶粒提高ITO靶材力学强度的作用。因此他们通过对配制的ITO浆料加入粘结剂、保湿剂、润滑剂及消泡剂球磨混合后,注入不锈钢模具中,并对模具上方进行减压抽空排出水分成型,脱模干燥后的生坯,烧结后得到含In4Sn3O12相的大尺寸(400X600mm)ITO靶材,相对密度达到99.7%,电阻率低至1.65X10-4Ω.cm C·E·金等则认为如果浆料固含量(质量比)低于75%,会使靶材制造期间出现开裂且出现不均匀和低密度现象,所以他们将浆料固含量控制在75%~85%,并且再在浆料中加入专用高密度促进剂(基于磷化物),混合球磨后,注入熟石膏模具中成型,干燥脱脂后的坯体,烧结后得到相对密度为99.5%的大尺寸(600×300mm)ITO靶材。而杨硕等认为高固含浆料可以得到高强度、高密度的坯体,所以配制的ITO浆料固含量在85%~90%之间,为了保证浆料的流动性,把黏度控制在112-295mPa.s,球磨混合后,采用双面吸浆石膏注模成型,干燥脱脂后的坯体,烧结得到相对密度为99.6%的大尺寸(500×400ram)ITO靶材,然而存在10%的开裂。罗济锦等9J认为石膏模具进行双面吸收,虽然可以加速浆料中的液体吸收,缩短成型时间,却会造成生坯流纹,影响密度均匀性,且浆料中的液体被多方向的吸力拉扯,容易使大型坯体中层粉末的黏结性较差而产生分层剥离的现象;此外,石膏模具的吸收速度若不一致,容易导致坯体开裂。所以他们采用石膏模具单向吸水,即模具侧壁无法吸水,仅有底部使用多孔的石膏材料。此种方法可以一次注浆,这样可以提升粉末堆积的均匀性以及生坯的致密性,最后烧结得到不开裂,无剥离的ITO靶材,其相对密度为99.5%。另外,BostenBalueh认为注浆成形制备的ITO靶材,如果使用常用的助烧剂,会使颗粒晶界发生分解和熔融,而且ITO本身是难以烧结的材料,现有的助烧剂不足以能够以高生产率制造具有高和均匀密度的大尺寸靶材。所以他们在ITO浆料中加入专门的助烧剂(基于砷、锑、铋、硒、碲或硼的化合物)球磨混合后,注入固定在加压粉浆浇注机中的多孔聚合物模具中,并在10MPa压力下浇注30min成型,干燥脱脂后得到的生坯,在一定温度下烧结得到尺寸为1500×800×20mm的ITO靶材,相对密度为99.8%。

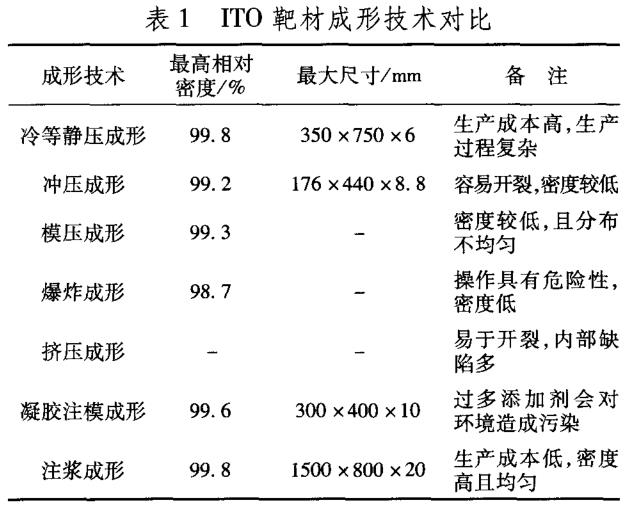

3、ITO靶材成形技术对比

ITO靶材成形技术对比见表1。

从表1看出,注浆成形可以得到高密度、大尺寸的ITO靶材,而且生产成本低,无污染,适合当前市场的需求。

4、展望

随着全球对液晶平板显示器和智能手机的需求量急剧增长,造成对铟及铟制品(主要是ITO靶材)的需求量大大增加,我国虽然铟资源丰富,但是还没有从根本上突破ITO靶材大尺寸、高密度、低电阻率及均匀性等主要问题,而高端的LCD面板还是依赖于进口。虽然国内注浆成形技术可以得到大尺寸,高密度的ITO靶材,但是其密度还是未能适合生产高端的ITO产品,且由于加入较多的添加剂,可能造成溅射镀膜结瘤;获得大尺寸靶材,浆料的分散性研究也变得尤为重要。所以为了打破国外技术垄断,科研工作者还必须在ITO靶材成形、烧结等环节开展大量的基础研究工作。

参考文献:

[1]黄誓成,何健进,陆映东.一种氧化铟锡旋转靶材的制备方法[P].中国专利:CN103274699A,2013-09-04.

[2]骆树立,王建堂,李庆丰,等.一种ITO靶材的制备方法[P].中国专利:CN102173817A,2011-09-07.

[3]骆树立,王建堂,李庆丰,等.一种ITO靶材的成型方法[P].中国专利:CN102173816A,2011-09-07.

[4]真崎贵责.ITO溅射靶及其制造方法[P].中国专利:CN102285791A,2011-12-21.

[5]汪建新,陈迪,姜崇喜,等.一种高致密度低电阻ITO靶材的微波掺杂烧结方法[P].中国专利:CN103232234A,2013-08-07.

[6]陈敬超,周晓龙,杜焰,等.一种氧气氛无压烧结制备ITO靶材的方法[P].中国专利:CN102167597A,2011-08-31.

[7]张天舒.ITO溅射靶材的生产方法[P].中国专利:CN103274683A,2013-09-04.

[8]李晓杰,张越举,阎波浩,等.纳米ITO粉末爆炸压实及后续烧结工艺研究[J].材料科学与工艺.2006,14(2):155-158.

[9]张越举,李晓杰,闫洪浩,等.预热爆炸压实烧结纳米ITO陶瓷粉末[J].稀有金属材料与工程.2007,36(9):1681~1684.

[10]周晓龙,曹建春,陈敬超,等.~种大尺寸ITO靶材的制备方法[P].中国专币0:CN102531636A,2012-07-04.

[11]张天舒.一种ITO陶瓷靶制备方法[P].中国专利:CN102491741A,2012-06-13.

[12]杨硕,张秀勤,王政红,等.一种凝胶注模成型技术制备ITO靶材的方法[P].中国专利:CN102432282A,2012-05-02.

[13]杨硕,王政红,张秀勤.一种凝胶注模成型高密度ITO靶材坯体的方法[P].中国专利:CN103302724A,2013-09-18.

[14]杨硕,郗雨林,王政红.一种凝胶注模成型制备大规格平板ITO靶材坯体的方法[P].中国专利:CN103465345A,2013-12-25.

[15]甘雪萍,王科,周科朝,等.一种铟锡氧化物靶材的制备方法[P].中国专利:CN102910900A,2013-02-06.

[16]马晓波,王东新,孙本双,等一种含In4Sn3Ol2相ITO溅射靶的制造方法[P].中国专利:CN102718499A,2012-10-10.

[17]c-E·金,D·俾路支.用于制造高密度ITO溅射靶的方法[P].中国专利:CN101910087A,2010-12-08.

[18]杨硕,王政红,张秀勤.一种注浆成型高密度高强度ITO靶材坯体的制备方法[P].中国专利:CN103044021A,2013-04-17.

[19]罗济锦,周建纲.注浆成型用的模具、其使用方法及所制成的生坯和ITO靶材[P].中国专利:CN101890752A,2010-11-24.

[20]BostenBaluch.Manufactureofhighdensityindiumtinoxidesputte-ringtarget[P].UnitedStatesPatent:US2013/0206590(A1),2013-08-15.

相关链接