引言

随着全球安全战略的发展,高声速飞行器已成为军事竞争的焦点 [1-2]。高声速飞行器在未来军事和民用领域具有广阔的应用前景,包括快速全球打击、航天飞机、空间运输系统等。这些飞行器在高速飞行中会遭受极大的气动加热 [3], 表面温度极高,因此耐高温材料的研发与选择成为决定项目成败的关键因素。高温钛合金因其优异的强度和耐热性能,不仅对提高飞行器的性能至关重要,而且对推动相关科学技术的发展具有深远影响。

高声速飞行器通常需要耐高温、轻量化和高强度的材料来应对极端飞行环境 [4-5], 而高温钛合金在 3 个方面具有优良特性。① 耐高温:高声速飞行器在超音速飞行时会受到极强的空气摩擦和气动加热影响,要求材料能够承受高温环境,而高温钛合金可在 600~700 ℃的高温下仍保持稳定性能。② 轻量化:高声速飞行器对质量有严格要求,因为质量增加会加剧飞行时的能耗和成本,而高温钛合金具有相对较低的密度 (4.43~4.5 g/cm³) 和较高的强度,能够实现飞行器的轻量化设计。③ 高强度:高声速飞行器需要材料具有优异的高温强度,以应对高速飞行时所受到的巨大气动压力和载荷。而高温钛合金具有优异的高温强度,能够满足飞行器在极端温度条件下的要求。利用高温钛合金来提高高声速飞行器的性能和可靠性,是世界各国超音速和高超音速飞行器技术发展的主要途径之一 [6]。

开展高声速飞行器用高温钛合金研发的主要目的是提高飞行器在极端飞行环境下的性能和可靠性,以实现更高的速度和更远的飞行距离。高声速飞行器用高温钛合金的研发目标主要体现在 4 个方面。① 提高耐高温性能:针对超音速和高超音速飞行过程中因空气动力加热导致的极高温度,研究开发长时使用温度 600~650 ℃、短时使用温度 650~750 ℃的高温钛合金,以确保飞行器在高温环境下的稳定性和可靠性。② 实现轻量化设计:利用高温钛合金的轻量化特性,设计制造更轻、更结实的部件和结构,如蜂窝结构、壁板结构、钛基复合结构等,以减少飞行器的总质量,提高燃料效率和飞行性能。③ 提高结构强度:研究高温钛合金的强度和耐久性,以确保飞行器在高速飞行过程中能够承受风压和气动载荷,保持结构稳定和安全。④ 优化热管理:针对高温环境下的热管理问题,研究开发高温钛合金材料和结构的热传导性和热稳定性,以有效控制和分散飞行器的热量,保持系统正常运行。

1、高声速飞行器的需求与挑战

1.1 高声速飞行器的特点

高声速飞行器,特别是高超声速飞行器,是指那些飞行速度在马赫数 5 以上的飞行器 [7]。这些飞行器的特点包括:① 速度快,能够达到或超过 6000 km/h 的速度;② 技术融合,结合了航空和航天等技术,涉及多学科交叉研究领域,如高超声速空气动力学、计算流体力学、高温气动热力学等;③ 结构特殊,通常采用机身 - 发动机一体化设计,具有强耦合性和强非线性特性;④ 飞行环境复杂,在距离地面 20~100 km 的空域执行任务,飞行环境瞬间多变,气动特性和气热特性变化剧烈;⑤ 控制精度高,由于飞行速度快和环境复杂,控制系统需要具有高精度和高可靠性;⑥ 军民两用价值,具有突防成功率高的特点,有着巨大的军事价值和潜在的经济价值。上述特点使高声速飞行器在未来的军事、政治和经济中发挥重要战略作用,同时也是对空间进行大规模开发的重要载体。

1.2 高声速飞行器的选材

高声速飞行器材料选择的重要性不言而喻,主要体现在 5 个方面。① 耐高温性能:高声速飞行器在超音速飞行时会受到极高的气动加热影响,表面温度可能达到数千摄氏度,因此材料需要具有优异的耐高温性能,以保证飞行器的结构完整性和性能稳定性。② 轻量化:高声速飞行器对质量有严格要求,因为质量的增加会加剧飞行时的能耗和成本,从而降低飞行器的速度和性能;为提高飞行器的性能和燃料效率,材料需具有高的比强度和比刚度,以实现飞行器的轻量化设计。③ 高强度:高声速飞行器需要材料具有良好的强度,以应对高速飞行时所受到的巨大气动压力和载荷,确保飞行器在极端条件下仍能保持结构稳定和安全。④ 抗氧化和耐腐蚀性能:高声速飞行器在飞行过程中可能受到大气、高温和高速飞行带来的腐蚀影响,因此材料需要具有良好的抗氧化和耐腐蚀性能,以保证飞行器的长期可靠性和使用寿命。⑤ 热传导性能:高声速飞行器需要有效管理飞行过程中产生的热量,因此材料的热传导性能成为一个重要考虑因素,以确保飞行器能够有效散热和冷却,避免过热导致性能下降或故障。

高声速飞行器材料的选择是一个复杂且多学科交叉的决策过程,它直接关系到飞行器的性能、安全性和任务成功率。高温钛合金能够满足高声速飞行器对材料特性的大部分需求,是高声速飞行器高温结构部件制备的理想材料之一。

2、高温钛合金的特性与优势

2.1 高温钛合金的基本特性

高温钛合金是由航空发动机的需求牵引不断发展的,其具有高温强度、耐腐蚀性、轻量化等特性,以及良好的加工性和稳定的高温性能等特性,这些特性使高温钛合金成为航空发动机压气机部件、航天器结构以及其他要求高温性能应用的理想材料。高温钛合金与其他材料相比具有多种独特的优势和特点,如表 1 所示。由表 1 可以看出,高温钛合金在航空航天领域的应用主要得益于它们的低密度、高比强度和良好的耐腐蚀性。然而,选择合适的材料还需考虑成本、加工技术和特定应用的温度要求。

表 1 航空航天用不同金属材料的特性对比

Tab. 1 Characteristic comparisons of different metal materials for aerospace

| 合金类型 | 密度 /(g・cm⁻³) | 使用温度 /℃ | 耐腐蚀性 | 加工性 |

| 高温合金 | >7.8 | 500~1300 | 良好,耐高温和腐蚀性环境 | 加工性差 |

| 钢 | 7.85 | 20~550 | 一般 | 较好,可通过冷、热加工 |

| 铝合金 | 2.63~2.85 | 200~250 | 不耐强酸、强碱和氯化物腐蚀 | 易于成形、切割和焊接 |

| 高温钛合金 | 4.4~4.7 | 400~700 | 良好,尤其耐海水和氯化物腐蚀 | 切削加工困难、需采用化学加工、电火花加工等 |

| TiAl 化合物 | 4.0~4.2 | 800~900 | 良好,尤其耐海水和氯化物腐蚀 | 塑性差、加工和成形困难 |

| Ti2AlNb 合金 | 5.0~5.3 | 650~750 | 良好,尤其耐海水和氯化物腐蚀 | 塑性较差、焊接和热成形困难 |

2.2 高温钛合金的国内外发展现状

高温钛合金具有高比强度、高比刚度和良好的高温性能等优点,在航空、航天领域获得广泛应用。航空发动机、空天飞机和超声速飞行器是高温钛合金的主要应用对象,其大多主要用于制造发动机的整体叶盘、离心叶轮、机匣、轮盘、叶片,无人机的后体结构,临近空间飞行器的油箱骨架、拐弯段、等直段、扩张段,空天飞机的蒙皮、尾翼、法兰、油箱骨架等构件。经过 70 多年的发展,高温钛合金取得了长足进步,航空发动机长时服役高温钛合金的最高温度达 600 ℃, 航天飞行器大应力短时服役的最高温度达 650 ℃。新型高性能高温钛合金材料结合先进的结构设计与制造技术,解决了相关领域应用的结构、强度和重量之间的突出矛盾,从而满足了航空、航天先进武器装备的研制需求。

20 世纪 50 年代,美国成功研制 Ti-6Al-4V 钛合金,其使用温度为 300~350 ℃, 随后英俄等国相继研制出 IMI 550、BT3-1 等钛合金,使用温度可达 400 ℃;20 世纪 60 年代,各国加紧开展高温钛合金的研制,先后成功研制 IMI679、IMI685、Ti-6246、Ti-6242、Ti-17、BT8M-1、BT8-1 等钛合金,使用温度在 450~500 ℃;20 世纪 70 年代和 80 年代,英、美、俄各国相继研制成功 IMI829、IMI834、Ti-1100、BT18Y、BT25Y、BT36 等钛合金,使用温度可达 550~600 ℃[8-10]。20 世纪 50 年代至 80 年代是国外高温钛合金的快速发展期,使用温度从最初的 350 ℃提高到 600 ℃。在此期间,美、俄、欧等航空发达国家和地区均已建立相对独立的高温钛合金材料体系。其中,欧美发动机用高温钛合金注重蠕变性能,合金类型多为近 α 型,发展了以 Ti6Al-4V、Ti-17、Ti6246、Ti6242s、IMI829 和 IMI834 为主的材料体系;俄系高温钛合金更注重高温强度、表面氧化和热稳定性,以 α+β 型合金为主,形成以 BT6、BT3-1、BT8 系列、BT25 系列和 BT18y 为主的高温钛合金材料体系 [11-12]。国外发展的航空发动机用高温钛合金及其应用情况如表 2 所示。

近年来,随着临近空间飞行器对高温钛合金材料的需求,国外又开始研制满足高温 (600~700 ℃)、短时、大应力条件下使用的热强钛合金,例如,俄罗斯的 VT38 钛合金、美国 GE 公司的 650 ℃钛合金、德国的 Ti-SF 61 钛合金等 (表 2)。这些钛合金具有良好的瞬时高温强度、大应力持久性能,使用温度均可达 600 ℃以上,该类合金的半成品以板材和锻件为主,用于制造高声速飞行器的机身、尾翼、弹翼等高温部件。

我国高温钛合金研制走过了从仿制逐渐过渡到自主研制的过程,我国仿制和自主研制的主要高温钛合金及其应用情况如表 3 所示。

表 2 国外发展的高温钛合金及其应用情况

Tab. 2 High-temperature titanium alloys developed abroad and their applications

| 牌号 | 使用温度 /℃ | 用途 | 发动机型号 / 部件 | 研制国家 |

| Ti-6246 | 450~540 | 中温承力部件 | F-100、F-119 发动机盘、叶片、整体叶片及结构件,Trent800 中压压气机鼓筒 | 美国 |

| Ti-17 | 427 | 发动机高承力部件 | GE90 风扇盘、CFM56-5A 高压压气机 1~3 级盘 | 美国 |

| BT9 | 500 | 航空发动机高温部件 | AH25 压气机盘 | 俄罗斯 |

| BT20 | 300~500 | 钣金件、壁板、机匣、叶片等 | 发动机静子零件、壳体 | 俄罗斯 |

| BT3-1 | 450 | 压气机叶片、盘 | - | 俄罗斯 |

| BT8-1 | 500 | 航空发动机高温部件 | ПС90A 压气机盘 | 俄罗斯 |

| BT18Y | 600 | 航空发动机高温部件 | ПС90A 压气机盘、转子叶片 | 俄罗斯 |

| Ti-1100 | 600 | 航空发动机高温部件 | 莱康明公司 T55-712 改型发动机高压压气机轮盘和低压涡轮叶片 | 美国 |

| IMI834 | 600 | 航空发动机高温部件 | Trent700 高压压气机轮盘、鼓筒及后轴,EJ200 发动机高压压气机转子,普惠 PW350 发动机 | 英国 |

| GE | 650 | 高声速飞行器 | - | 美国 |

| Ti-SF61 | 650 | 高声速飞行器 | - | 德国 |

| BT38 | 650 | 高声速飞行器 | - | 俄罗斯 |

表 3 我国发展的高温钛合金及其应用情况

Tab. 3 Grades and application situations of high-temperature titanium alloys developed in China

| 牌号 | 使用温度 /℃ | 应用研究情况 |

| TC19 | 450~540 | 未大量应用 |

| TC17 | 427 | 航空发动机 |

| TC11 | 500 | 航空发动机 |

| TA19 | 500~550 | 航空发动机 |

| TA15 | 500 | 航空、航天广泛应用 |

| TC25G | 550 | 部件试制阶段 |

| TC8-1 | 500 | 部件试制阶段 |

| Ti150 | 600 | 应用研究 |

| Ti55 (TA32) | 550 | 成熟应用 |

| Ti60 (TA33) | 600 | 较成熟,具备工业化批量供货能力 |

| Ti65 (TA38) | 650 | 正在开展应用研究 |

TC11 和 TA15 钛合金是我国仿制最成功、应用最广泛的高温钛合金,广泛应用于我国的航空发动机和航天领域热结构部件。由于 550 ℃和 600 ℃高温钛合金是先进高推重比航空发动机的关键材料,20 世纪 90 年代,中国科学院金属研究所在国内率先开展 550 ℃和 600 ℃高温钛合金的自主研制工作。近 30 年来,从实验室、中间试验到工业生产试验,其开展了大量基础研究和应用基础研究工作,相继突破合金成分设计、热机械处理工艺等一系列关键技术,解决了高温钛合金热稳定性和热强性之间的矛盾,研制出自主知识产权的、综合力学性能良好的 550 ℃高温钛合金 Ti55 和 600 ℃高温钛合金 Ti60, 从而满足先进航空发动机的研制需求。

近年来,中国科学院金属研究所针对航天飞行器短时、高温、大应力服役环境的特点,进一步优化 Ti55 和 Ti60 钛合金的成分和板材、锻件的制备工艺,突破板材成分设计、薄板晶粒细化、宽幅薄板和大厚度板材的组织与性能均匀性控制等关键技术,解决了板材的超塑性成形性能和持久 / 蠕变性能匹配这一主要矛盾。该所研制的航天用 Ti55 板材最高服役温度可达 600 ℃,Ti60 板材最高服役温度可达 650 ℃。目前,Ti55 和 Ti60 钛合金已逐步推广应用于服役温度 550~600 ℃的先进飞机蒙皮以及 600~650 ℃高声速飞行器热结构部件上。

Ti65 钛合金是中国科学院金属研究所自主研制的一种新型近 α 型高温钛合金,长时使用温度为 650 ℃, 短时使用温度可达 700 ℃, 可用于制造先进航空发动机高温部件、飞行器蒙皮、蜂窝壁板、蜂窝芯格等高温承力结构部件。该合金的板、带和箔材在薄壁复杂高温构件制造领域具有广泛的应用前景。目前,Ti65 钛合金板材、带材和箔材已经具备工业化批量供货能力,同时具备一定的工程化应用基础,已完成 GB/T3620.1 合金牌号 TA38 的注册工作。

2.3 我国高声速飞行器用高温钛合金的自主研发与应用

中国科学院金属研究所等单位用高合金化、微合金化和复合强化方式,在 Ti-Al-Sn-Zr 的基础上同时加入一定量的 Ta、Nb 和 Mo 3 种同晶型高熔点的 β 稳定元素,通过这 3 种元素与 α 稳定元素 Al、Sn 和 Zr 等合金元素之间恰当搭配和共同作用,使合金成为集细晶强化、固溶强化和第二相 (α₂和硅化物) 弥散强化于一身的多元复合强化的热强钛合金,是我国高温钛合金合金化体系的特色之一。其研制出的具有自主知识产权的 Ti55 (TA32)、Ti60 (TA33) 和 Ti65 (TA38) 钛合金,长时使用温度分别为 550、600、650 ℃, 这 3 种钛合金生产的半成品有薄板、厚板、棒材、饼环材、锻件和模锻件等,也可用于生产铸件、航空发动机的轮盘、鼓筒和筒体等零件及高声速飞行器机体零件。

国外公开报道的最成熟应用的 600 ℃钛合金有 3 个牌号,分别是英国的 IMI834、美国的 Ti1100 和俄罗斯的 BT36, 其中 IMI834 是最具代表性、综合性能最好、技术成熟度最高的 600 ℃钛合金,已经在 EJ200、PW350 和 Trent600-800 等多个航空发动机上获得应用。Ti60 是国内技术成熟度最高的 600 ℃钛合金,Ti60、IMI834 钛合金棒材和锻件的技术指标与实测性能如表 4 - 表 7 所示。从表中可见,对比 2 种 600 ℃钛合金,IMI834 的技术指标要求较少,指标中不包含热稳定性和持久性;IMI834 技术指标中抗拉强度高于 Ti60, 但屈服强度低于 Ti60;Ti60 棒材和锻件的实测性能均优于 IMI834。

表 4 Ti60 钛合金棒材技术指标和实测性能

Tab. 4 Technical indicators and measured properties of Ti60 titanium alloy bars

| 项目名称 | 室温拉伸 | 600 ℃拉伸 | 热暴露后室温拉伸 600 ℃/100 h 试样 | 持久 | 蠕变 εp/% |

| Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | A/% | Z/% | τ/h |

|

| 棒材技术指标 | ≥950 | ≥880 | ≥6 | ≥15 | ≥600 | ≥500 | ≥8 | ≥20 | ≥950 | ≥3 | ≥6 | ≥100 | ≤0.2 |

| Φ300 mm 棒材实测 | 1061 | 967 | 11.5 | 22.0 | 653 | 530 | 21 | 53 | 1075 | 4.3 | 6.0 | 185 | 0.048 |

注:持久测试条件,600 ℃/300 MPa; 蠕变测试条件,600 ℃/160 MPa/100 h;Rm为抗拉强度,Rp0.2为屈服强度,A 为延伸率,Z 为面缩率,τ 为持久断裂寿命,εp为残余变形量。

表 5 Ti60 钛合金锻件技术指标和实测性能

Tab. 5 Technical indicators and measured properties of Ti60 titanium alloy forgings

| 项目名称 | 室温拉伸 | 600 ℃拉伸 | 热暴露后室温拉伸 600 ℃/100 h 试样 | 持久 τ/h | 蠕变 εp/% |

| Rp/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | A/% | Z/% |

|

|

| 锻件技术指标 | ≥950 | ≥880 | ≥6 | ≥15 | ≥600 | ≥500 | ≥8 | ≥20 | ≥950 | ≥3 | ≥6 | ≥100 | ≤0.2 |

| 锻件实测 | 1030 | 935 | 11.8 | 21.3 | 682 | 557 | 14.2 | 44.5 | 1077 | 5.5 | 7.7 | ≥160 | 0.15 |

注:持久测试条件,600 ℃/300 MPa; 蠕变测试条件,600 ℃/160 MPa/100 h。

表 6 IMI834 钛合金棒材技术指标和实测性能

Tab. 6 Technical indicators and measured properties of IMI834 titanium alloy bars

| 项目名称 | 室温拉伸 | 600 ℃拉伸 | 蠕变 εp/% |

| Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

|

| 棒材技术指标 | ≥1025 | ≥905 | ≥6 | ≥14 | ≥630 | ≥475 | ≥9 | ≥30 | ≤0.2 |

| Φ230 mm 棒材实测 | 1035 | 1005 | 11.3 | 19.5 | 635 | 510 | 17.3 | 37.8 | 0.146 |

注:蠕变测试条件,600 ℃/150 MPa/100 h。

表 7 IMI834 钛合金锻件技术指标和实测性能

Tab. 7 Technical indicators and measured properties of IMI834 titanium alloy forgings

| 项目名称 | 室温拉伸 | 600 ℃拉伸 | 蠕变 εp/% |

| Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

|

| 锻件技术指标 | ≥1010 | ≥875 | ≥6 | ≥9 | ≥630 | ≥475 | ≥9 | ≥30 | ≤0.2 |

| 锻件实测 | 1012 | 927 | 11.6 | 23.8 | 632 | 509 | 18.2 | 46.9 | 0.122 |

注:蠕变测试条件,600 ℃/150 MPa/100 h。

近年来,随着高声速飞行器巡航速度的不断提高,使用温度在 650~750 ℃的高温钛合金在高声速飞行器上的选材和应用开始得到重视。高声速飞行器中的热结构主要有机体、蒙皮、进气道、骨架等需要承担高温、高载荷的薄壁部件,因此,板材和箔材是高声速飞行器中最常见的半成品,但目前国外关于高温钛合金板材和箔材的制备技术及研制数据非常缺乏。

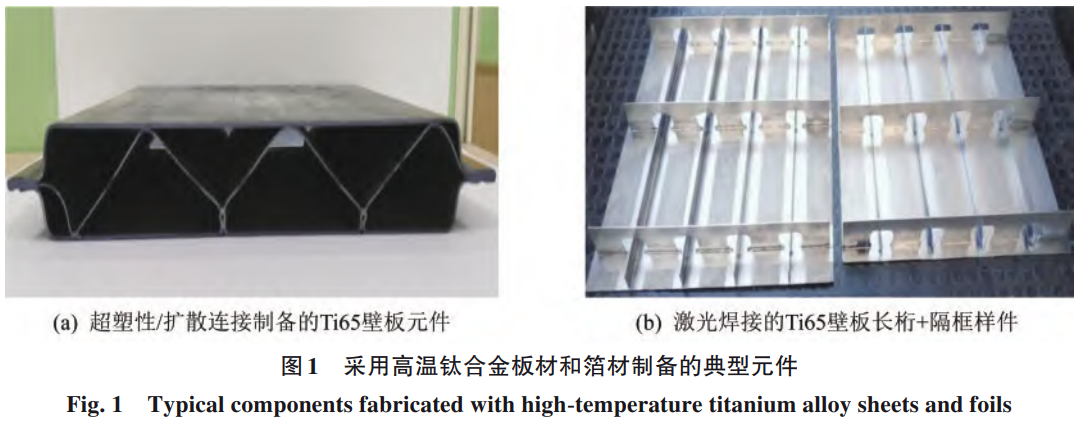

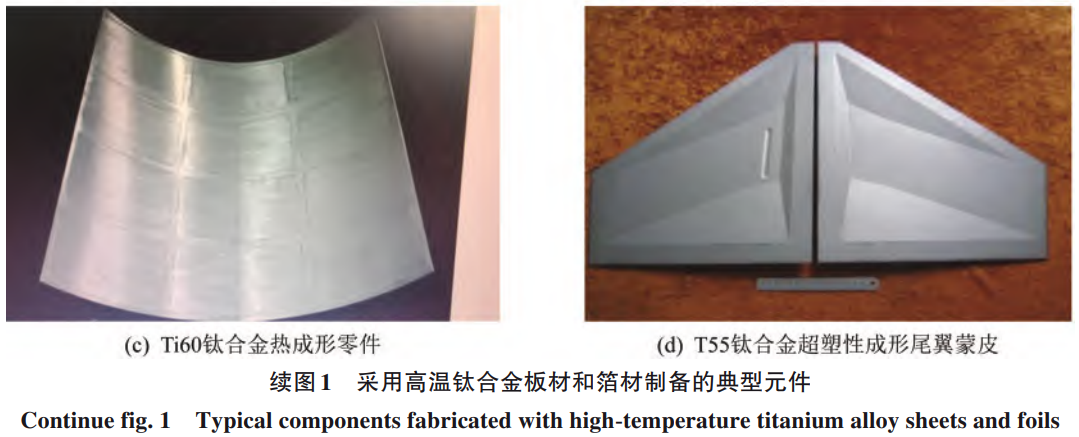

历经多年的研制与技术攻关,中国科学院金属研究所突破多项高温钛合金板材制备的关键技术,工业化生产的 Ti55、Ti60 和 Ti65 钛合金板材的力学性能优异 (表 8~10), 并开展工艺性能研究,制备大量结构样件 (图 1)。在此基础上,该所开展应用研究,其中,Ti55 钛合金宽幅厚板解决了飞行器高温部件的耐温设计需求;Ti55 和 Ti60 钛合金超塑性板材制备出飞行器零件,并通过了相关试验考核;研制的 Ti65 钛合金超塑性薄板已应用于飞行器多层结构,材料性能满足产品服役工况要求,成为该飞行器耐热结构研制的必选材料。

表 8 Ti55 钛合金薄板力学性能

Tab. 8 Mechanical properties of Ti55 titanium alloy sheet

| 项目名称 | 室温拉伸 | 550 ℃拉伸 | 持久 τ/h |

| Rm/MPa | Rp0.2/MPa | A/% | Rm/MPa | Rp0.2/MPa | A/% |

|

| M1 态 | 1129 | 1015 | 14.3 | 758 | 632 | 15.0 | τ 600 ℃/450 MPa ≥2 |

| M2 态 | 1000 | 958 | 17.8 | 697 | 542 | 20.3 | τ 550 ℃/350 MPa ≥120 |

注:M1 态,500~600 ℃, 保温 3~6 h;M2 态,880~950 ℃, 保温 1 h, 空冷 + 580~720 ℃, 保温 3~6 h。

表 9 Ti60 钛合金薄板力学性能

Tab. 9 Mechanical properties of Ti60 titanium alloy sheet

| 项目名称 | 室温拉伸 | 600 ℃拉伸 | 持久 τ/h |

| Rm/MPa | Rp0.2/MPa | A/% | Rm/MPa | Rp0.2/MPa | A/% |

|

| M1 态 | 1197 | 1135 | 12.0 | 751 | 560 | 25.0 | τ 600 ℃/450 MPa ≥3 |

| M2 态 | 1089 | 997 | 16.3 | 678 | 547 | 26.0 | τ 600 ℃/250 MPa ≥150 |

注:M1 态,580~620 ℃, 保温 3~6 h;M2 态,930~1010 ℃, 保温 1 h, 空冷 + 580~720 ℃, 保温 3~6 h。

表 10 Ti65 钛合金薄板力学性能

Tab. 10 Mechanical properties of Ti65 titanium alloy sheet

| 项目名称 | 室温拉伸 | 650 ℃拉伸 | 持久 τ/h |

| Rm/MPa | Rp0.2/MPa | A/% | Rm/MPa | Rp0.2/MPa | A/% |

|

| M1 态 | 1165 | 1103 | 10.7 | 527 | 289 | 47.7 | τ 650 ℃/320 MPa ≥1.2 |

| M2 态 | 1259 | 1175 | 7.8 | 672 | 512 | 16.7 | τ 650 ℃/200 MPa ≥100 |

注:M1 态,650~720 ℃, 保温 4~6 h;M2 态,980~1020 ℃, 保温 1 h, 空冷 + 650~720 ℃, 保温 4~6 h。

2.4 面临的挑战与探索研究现状

随着先进飞行器巡航速度的提高及飞行器减重需求的强化,在 700~800 ℃使用的高温钛合金、钛基化合物和钛基复合材料有望逐渐替代现有的高温合金,进一步实现高温结构的减重和耐温需求。Ti₂AlNb、Ti3Al、TiAl 等钛铝金属间化合物材料使用温度可达 650~900 ℃, 但该类材料较低的室温塑性仍然制约着其工程应用的成熟性。钛基复合材料具有耐高温、密度低的特点,但大尺寸复合薄板的制备工艺尚未突破,且材料和制造成本较高,短期内难以大面积应用到飞行器研制中。因此,在现有高温钛合金的基础上,研发一种能够满足飞行器在 700~750 ℃短时使用和减重需求的高温钛合金,是综合考虑技术成熟度、制造成本以及材料工艺性的较可行的技术方案之一。

中国科学院金属研究所在 700~750 ℃钛合金板材领域开展了探索性研究,并研制出一种新型高温钛合金 Ti750S。该合金采用硅化物原位弥散析出,以提升材料高温强度;同时通过调控轧制工艺,获得具有小长宽比 α 相板条组织的板材 (图 2 (a)), 从而进一步增强板材的高温拉伸强度,具有良好的室温强度和塑性匹配 (图 2 (b)); 此外,其在 700~750 ℃的高温拉伸强度明显优于现有高温钛合金 (图 2 (c)(d))。

3、结束语

未来高声速飞行器用高温钛合金的研发将继续致力于材料性能优化、新材料研发、加工技术创新、多功能材料应用和航空航天应用拓展等方面,为航空航天技术的发展和进步提供重要支持。高声速飞行器用高温钛合金的发展,应坚持材料、设计、工艺一体化研究思想,致力于进一步优化高温钛合金耐高温性能、高温强度、耐腐蚀性和热疲劳性能的同时,不断开发先进的加工技术和工艺,以提高高温钛合金的加工效率和成型精度,为高声速飞行器的大规模制造提供支持。高温钛合金不仅可在高声速飞行器中得到应用,还有望拓展到其他航空航天领域,如航空发动机、航天器、火箭发动机等高温高速工作环境中的关键部件。

参考文献

[1] 姜鹏,匡宇,谢小平,等。国外高超声速飞行器研究现状及发展趋势 [J]. 飞航导弹,2017 (7): 19-24.

[2] 张灿,王轶鹏,叶蕾。国外近十年高超声速飞行器技术发展综述 [J]. 战术导弹技术,2020 (6): 81-86.

[3] 董超,甄华萍,李长春,等。国外高超声速飞行器气动布局发展分析 [J]. 飞航导弹,2018 (6): 4-11.

[4] 韩杰才,梁军,王超,等。高超声速飞行器两类典型防热材料的性能表征与评价 [J]. 力学进展,2009, 39 (6): 695-715.

[5] 郭朝邦,李文杰。高超声速飞行器结构材料与热防护系统 [J]. 飞航导弹,2010 (4): 88-94.

[6] 张伟堂。临近空间超声速飞行器短时热强钛合金应用分析 [J]. 航空制造技术,2018, 61 (增刊): 76-81.

[7] 廖龙文,曾鹏,陈军燕,等。高超声速飞行器发展困境分析 [J]. 飞航导弹,2019 (12): 22-27.

[8] 王清江,刘建荣,杨锐。高温钛合金的现状与前景 [J]. 航空材料学报,2014, 34 (4): 1-26.

[9] 黄旭,李臻熙,黄浩。高推重比航空发动机用新型高温钛合金研究进展 [J]. 中国材料进展,2011, 30 (6): 21-27.

[10] 蔡建明,弭光宝,高帆,等。航空发动机用先进高温钛合金材料技术研究与发展 [J]. 材料工程,2016, 44 (8): 1-10.

[11] MOISEEV V N. Titanium in Russia [J]. Metal Science and Heat Treatment, 2005, 47 (7): 371-376.

[12] 魏寿庸,何瑜,王青江,等。俄航空发动机用高温钛合金发展综述 [J]. 航空发动机,2005, 31 (1): 52-58.

(注,原文标题:高声速飞行器用高温钛合金研究进展与发展趋势)

相关链接