热等静压技术(Hot Isostatic Pressing,HIP)是一种通过惰性气体介质(如氩气、氮气)在高温(900~2000℃)高压(50~200MPa)环境下对材料实施各向同等压力以达到致密化的工艺[1]。HIP起源于20世纪50年代美国Battelle研究所的核反应堆材料研发,通过高温高压环境实现材料致密化与缺陷修复。早期热等静压设备高压容器的端盖与缸体之间的连接以螺纹连接结构为主,存在安全性差、尺寸受限等问题。1965年瑞典ASEA公司采用预应力钢丝缠绕框架式结构制造高压容器,使设备承压能力和安全性大幅提升,为现代HIP的推广和应用奠定了基础[2]。随着热等静压装备性能的不断提高,HIP已日臻成熟,广泛应用于铸件致密化处理、粉末冶金烧结和复合材料扩散连接等领域,是生产制备航空、航天、航海等高端装备用零部件的先进生产工艺与手段,也是提升材料性能、保障装备可靠性的关键技术。

本文旨在从HIP原理、工艺流程、大型装备发展现状等方面进行叙述,并对HIP的主要应用及装备发展趋势做系统分析。

1、热等静压技术概述

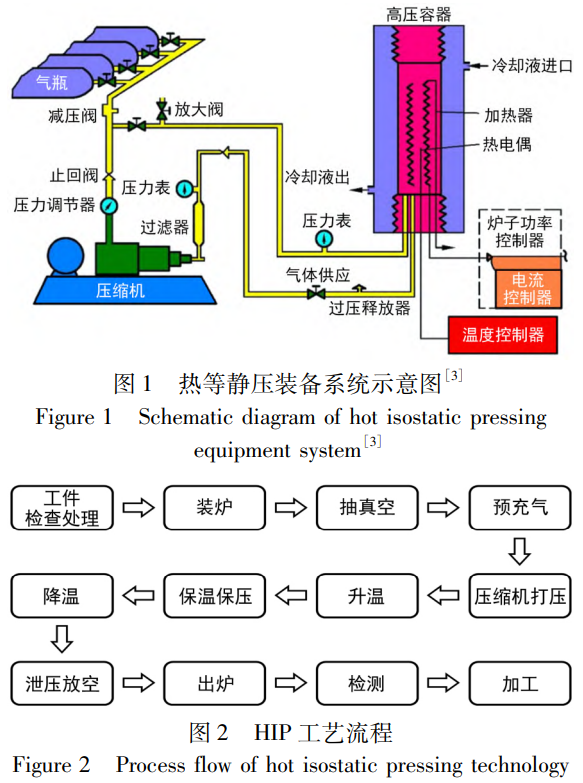

HIP的核心技术在于利用高压惰性气体(如氮气或氩气)在密闭容器中产生等静压力(通常达100~200MPa),结合高温(0.5~0.8Tm,Tm为材料熔点)诱导的原子扩散与塑性变形机制,消除材料内部孔隙并调控微观组织,最终获得高密度、高均匀性及优异综合性能的构件。热等静压工艺的实施依赖于高度集成的设备系统,其关键组件包括高压容器、加热炉、压缩机、真空泵、储气罐、冷却系统及计算机控制系统,图1是典型的热等静压设备系统示意图[3]。高压容器作为核心装置,需同时承受高温(通常≤1500℃)与超高压(≤200MPa),其结构设计直接影响工艺安全性与可靠性。瑞典AVURE公司首创的预应力钢丝缠绕技术通过多层高强钢丝的等剪应力变张力缠绕,将容器壁中的应力分布均匀化,避免了传统非预应力结构因应力集中引发的疲劳破裂风险。超高压容器采用高强度钢丝预应力缠绕结构未受力时为预紧压应力状态,受内压作用后仍处于压应力状态,且应力幅度较小,其疲劳抗力、承载能力都非常高,不易损坏,该技术已成为工业标准并推动热等静压设备的大型化与模块化发展。

HIP工艺流程如图2所示,其操作步骤依次为:首先将检查清理后的工件置于高压容器内,随后进行抽真空处理;接着执行预充气程序(氮气或氩气等惰性气体)并通过压缩机逐步加压,在压力稳定后启动加热系统提升容器温度;当温度与压力参数达到预设值时,进入恒温恒压保持阶段以确保工件充分受热受压;当工件完成高温高压处理后,先通过温控系统逐步降低炉内温度,随后进行泄压操作释放内部压力;最后取出工件并依次进行质量检测与必要的机加工。该流程通过温度场与压力场的协同作用,同步实现材料致密化处理与综合性能提升的双重目标[4]。

2、热等静压装备研究现状

在热等静压装备制造领域,代表性的企业有Quintus、川西机器和钢研昊普等。Quintus已从事HIP研究近80年,凭借着领先的预应力钢丝缠绕技术,已成为全球高温高压技术领域的标杆企业,其技术具有两大核心优势:①超大型装备制造能力,研制出世界上最大的热等静压装备(有效热区直径为∅2050mm);②均匀快速冷却技术(URCⓇ),能将一台中型HIP中的所有负载在不到30min的时间内从1250℃冷却到300℃,进而缩短循环时间,提高生产率。川西机器和钢研昊普(隶属于中国钢研)是我国等静压技术自主创新的中坚力量,前者以军工品质见长,后者以材料装备协同创新著称。尽管目前国内已研制出有效热区1850mm热等静压装备,但在有效热区尺寸、工作温度、工作压力等关键参数上较国外仍有一定差距。

2.1国外热等静压装备研究现状

目前,国外热等静压设备的制造厂商主要包括瑞典Quintus、比利时EPSI、美国AIP、英国Bodycote和日本神户制钢等,其典型装备参数如表1所示。其中瑞典Quintus公司由ASEA公司逐步演化而来,2017年4月5日,日本神户制钢有限公司从美国的私募股权公司MilestonePartners收购了瑞典的QuintusTechnologies公司,Quintus现在是日本神户制钢独资的等静压子公司。Quintus拥有多年的设计生产经验,总部和制造厂位于瑞典韦斯特罗斯市,Quintus公司热等静压设备采用预应力钢丝缠绕结构,在超高压领域处于领先地位,自1965年制造第一台QUINTUSⓇ等静压机到目前,全球范围内已交付近1000套预预应力钢丝缠绕的缸体和部件,提供了约60%的热等静压装备,其中有效直径大于1m的热等静压装备约占80%,并研制出了全世界最大的热等静压装备(有效热区为∅2050mm×4200mm,最高工作温度及压力为1350℃/118MPa),成功交付于日本MTC公司[5]。

2.2国内热等静压装备研制现状

目前国内热等静压设备主要制造厂商有四川航空工业川西机器有限责任公司、钢研昊普科技有限公司和沈阳真空技术研究所有限公司等,其典型装备如表2所示。1957年,国内科研人员启动了等静压项目研究工作。预应力钢丝缠绕结构是制造超高压容器和巨型压机的最佳技术选择,通过钢丝缠绕对承受巨大载荷的容器和承载机架施加预应力,使其在合成状态下应力大大下降,疲劳强度大大提高,完全消除应力集中。预应力钢丝缠绕结构,其重量仅为相同承载能力的非预应力结构的1/6。但是瑞典ASEA公司垄断了世界上的全部重型预应力结构的市场。为了打破这种技术垄断,清华大学颜永年教授联合众多单位开展合作攻关,提出等剪应力缠绕原理和工程计算方法及重型结构被预紧件与预紧件之刚度比值应与模型相等的相似准则,这一理论于20世纪70年代发表在国内刊物《重型机械》上,截至目前,这理论一直用于重型机械结构设计与工程生产上[6-8]。经过葛昌纯、颜永年、周仲甫、王品一等学者的不断攻关,于20世纪70年代建成我国第一台用预应力钢丝缠绕的热等静压装备,随着技术的不断发展,目前我国热等静压装备有效热区最大直径已达到1850mm。

四川航空工业川西机器有限责任公司始建于1965年,隶属于中国航空工业集团公司,是集科研、制造、服务于一体的国有大型企业,制定了《钢丝缠绕式冷等静压机》和《钢丝缠绕式热等静压机》行业标准,目前已生产制造10余台有效热区直径≥1250mm、有效热区高度2000~4000mm的热等静压装备。2005年,川西机器采用高温/高压快速冷却、真空与超高压隔离、超高压工作缸等关键技术,研制出当时国内最大的热等静压装备———RDJ1250/1500-150/1000型热等静压机(图3)。该设备有效热区尺寸达∅1250mm×1500mm,设计参数为最高工作压力150MPa、最高工作温度1000℃,设备交付贵州安吉航空精密铸造有限责任公司后,主要应用于钛合金材料致密化处理。2021年为航天材料研究院生产制造了一台RDJ1400/2500-100.1000热等静压设备,有效热区直径达到1400mm,有效热区高度为2500mm。为浙江宁波江丰电子材料股份有限公司研制出RDJ1250/4400-200.1400型热静压装备,有效热区直径为1250mm,有效热区高度达到4400mm,是当时国内工作压力、温度、容积组合指标最高的热等静压装备。

中国钢研科技集团有限公司是国内最早开展热等静压技术、装备及材料研发应用的单位,于1957年启动了HIP研发工作,1977年中国钢研完成了中国第一台热等静压设备RD270,1988年中国钢研自主研发中国第一台“双2000”热等静压设备RD200,2019年中国钢研充分发挥集团HIP优势,成立以钢研昊普为主体的HIPEX1850项目团队,内部协同旗下多家单位共同完成HIPEX1850的设计建设。历经4年,于2024年自主研制出了国内最大、世界第二大尺寸的热等静压装备HIPEX1850[9](有效热区为∅1850mm×3500mm,最高工作温度及压力为1300℃/140MPa)。该装备采用预应钢丝缠绕结构,钢丝总重350t,总长度约6000km,具备30t/炉的材料承载量,能够对超大尺寸航空发动机机匣、发动机叶片、燃油喷嘴、涡轮盘等核心零部件进行高效、精准的热等静压工艺处理。

沈阳真空技术研究所有限公司是主要从事真空技术及真空成套装备研制与开发生产的国有专业研究所,在真空热工设备方面研制有VPF系列真空超高温超高压炉、VHSF系列真空超高温超高压炉和HIP热等静压设备等。2016年,通过高温高压装备技术的自主创新和集成创新,成功研制出中型HIP装备(2000℃/200MPa),并为国内大型HIP装备(φ1250mm×2500mm,1500℃/200MPa)提供热场等核心关键部件。

3、技术与应用

3.1致密化处理

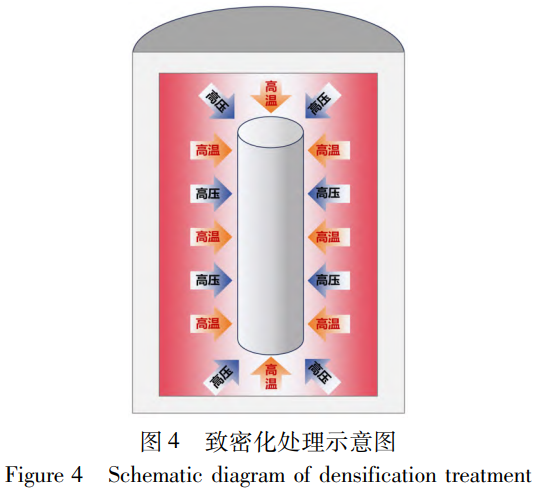

铸造作为传统金属成形工艺,是将液态金属浇注到与零件形状、尺寸相适应的铸型中,待其冷却凝固后获得毛坯或零件的方法,具有设计灵活性强、材料适应性广等核心优势,但由于金属液凝固时无法获得充分补缩,往往会在铸件内部形成缩松、缩孔等缺陷,进而导致废品率较高、综合力学性能不足等缺点。这些缺陷的产生与合金凝固特性、铸型导热能力及工艺设计直接相关,钛铸件因金属熔液流动性差易形成缩松,而大型钢铸件因体积收缩率大,常在最后凝固部位更易产生缩孔。同样,增材制造技术也存在材料内部结构疏松、存在微小裂纹等问题。HIP通过同时施加高温和高压,有效消除了铸件/增材制造件内部的缩松、缩孔等缺陷,使其材料致密化(图4)。热等静压处理后的铸件/增材制造件不仅力学性能得到显著提升,还改善了其抗疲劳和抗应力腐蚀性能,延长了使用寿命。

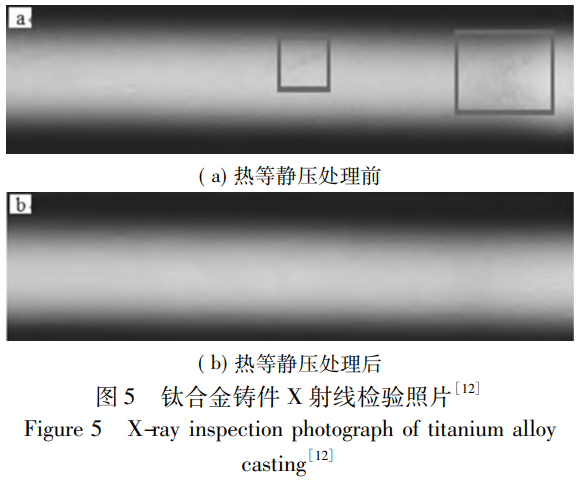

金磊等[12]通过对钛合金铸件进行合理的热等静压工艺设计,在高温高压下使铸件本体发生蠕变,使铸件内部缩松、缩孔、裂纹等缺陷消除(图5),从而在形状和尺寸变化很小的情况下提高铸件致密度。研究表明,热等静压处理后的钛合金铸件抗拉强度有所下降,屈服强度保持稳定,而塑性指标(伸长率等)获得显著提高。塑性得到改善主要是由于热等静压后铸件中的宏观和微观缺陷等得到修复,并在缺陷修复区域产生一定程度的再结晶,使该处的部分片状等轴化,等轴晶区的各个晶粒之间彼此交叉,枝杈间的搭接牢固,构建出稳固的晶界网络,这种显微组织结构有效阻碍了裂纹的萌生与扩展,从而实现了材料塑性的本质提升。包春玲等[10]研究了920℃/130MPa/3h、1160℃/130MPa/3h和1270℃/130MPa/3h热等静压工艺对Ti-48Al2Cr-2Nb合金组织性能的影响,研究表明,Ti48Al-2Cr-2Nb合金经过1160℃/130MPa/3h热等静压处理后,其组织由层片状组织转变为典型的近γ组织及少量的双态组织,热等静压后合金强度降低,塑性提高。该工艺可完全消除铸态组织中存在的缩松、缩孔等缺陷,其致密化效果与更高温度下热等静压处理相当。

3.2粉末冶金热等静压近净成形

粉末冶金热等静压近净成形技术结合了粉末冶金与热等静压的优势,通过高压和高温将金属粉末直接致密化为接近最终形状的零件,减少了后续机械加工的需求。该技术不仅提高了材料利用率,还显著缩短了生产周期。采用粉末冶金热等静压工艺制备零部件具有以下特点:①材料利用率高:近净成形技术减少了材料浪费,提高了材料利用率。②复杂形状制造能力:能够制造出传统方法难以加工的复杂形状零件。③材料性能高:通过HIP处理,粉末冶金零件可达到或接近锻造材料的性能。④后续加工量少:近净成形技术减少了后续机械加工的需求,降低了生产成本。⑤材料多样性:适用于多种金属和合金粉末,包括高温合金、钛合金等。

中国科学院金属研究所徐磊等[13]开展了粉末冶金Ti-5Al-2.5SnELI合金热等静压近净成形工艺研究,制定的工艺路线为:合金优化设计→气体雾化法制备Ti-5Al-2.5SnELI洁净预合金粉末→粉末填充到包套中、封装除气→热等静压致密化→包套去除→内部型芯模具化学铣去除→退火处理→粉末合金或部件毛坯。并研发出近净成形构件尺寸预测与控制技术,使粉末冶金构件尺寸一致性从偏差20%提高到5%,达到应用要求的技术指标,研制的叶轮如图6所示。

3.3扩散连接

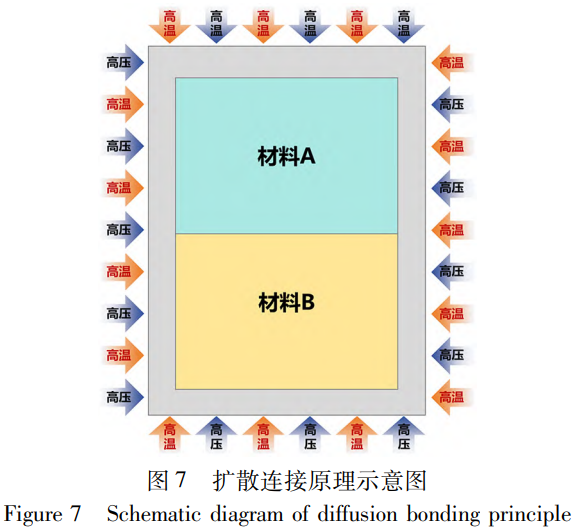

热等静压扩散连接技术(图7)是一种在高温高压惰性气体环境中,通过材料塑性变形和原子扩散实现两种或多种金属/陶瓷材料间的固-固、固-粉及粉-粉冶金结合的先进连接技术。相较于其他连接技术,该技术的核心优势在于:①连接处微观结构均匀:无传统焊接的热影响区、气孔、裂纹等缺陷,组织均匀。②连接处强度高:该技术能使材料交界处紧密结合且无缺陷,交界处性能与母材无差异;当连接同种性能材料时,因界面无液相生成,界面结合强度与母材相当;连接不同性能材料时,界面可实现良好冶金结合,且性能不低于两种材料中的较低者。③适用性广:可连接陶瓷、金属化合物、非晶态材料等传统方法难以焊接的材料。④几何适应性强:支持复杂形状零件连接,并实现严格尺寸控制。⑤变形控制精准:材料宏观变形小,适用于精密装配。

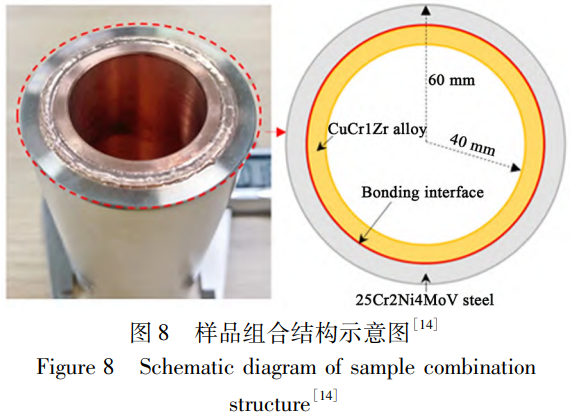

WUZhanfang等[14]采用热等静压扩散焊接技术将CuCrZr合金和25Cr2Ni4MoV钢组成的圆形套筒有效地连接起来(图8),研究结果表明,铜和钢套筒组件之间的界面结合牢固,没有任何微裂纹,热等静压扩散连接将机械结合界面转化为冶金结合界面,显著提升了CuCrZr合金与25Cr2Ni4MoV钢双金属界面的结合强度和硬度。CohenShahar等[15]采用放电等离子烧结(SparkPlasmaSintering,SPS)和HIP相结合的方法成功实现了MgAl2O4和Y3Al5O12陶瓷的扩散连接。单独使用SPS烧结时,较粗糙的MgAl2O4样品由于表面接触不充分而表现出不充分的结合。然而,HIP处理可有效地封闭结合界面处的空洞,并促进了整个接头的晶粒生长,从而形成了牢固的无缝连接。SPS和HIP相结合的工艺办法,在陶瓷扩散焊接领域展现出巨大潜力,并为焊接部件的表面质量问题提供了一种潜在的解决方案。

4、应用领域

4.1航空航天

在航空航天领域,关键部件在服役过程中会承受交变载荷,并时常面临由疲劳失效引发的严苛考验。HIP在消除缩松缩孔等缺陷、均匀微观组织结构及提升关键部件疲劳寿命方面发挥着至关重要的作用。

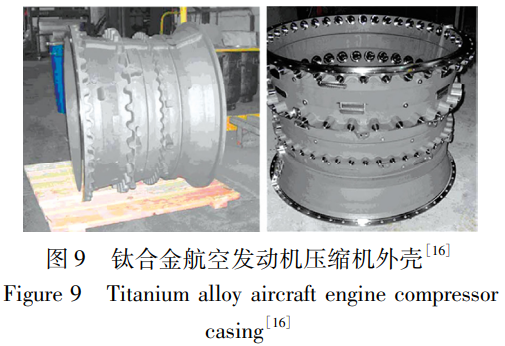

美国在军事与航空航天领域长期采用HIP技术,该技术被广泛应用于航天领域核心部件的制造,例如航天飞机发动机(SSME)、Atlas-3与Atlas-5火箭的钛合金涡轮泵、泵壳及阀体等关键构件。在军用航空领域,F-14战斗机的钛合金支撑杆与机身承力支柱、F-15战斗机的Ti-6Al-4V前锥以及F-18战斗机发动机的固定支撑框架均通过热等静压工艺实现高致密高性能成型。英国发动机制造商罗尔斯罗伊斯(Rolls-Royce)与伯明翰大学合作,采用先进计算机数值模拟+HIP共同研发出航空发动机用钛合金压缩机外壳,见图9。这是目前公开报道的通过粉末冶金HIP研制的最大尺寸(直径约600mm)的钛合金航空结构件[16]。

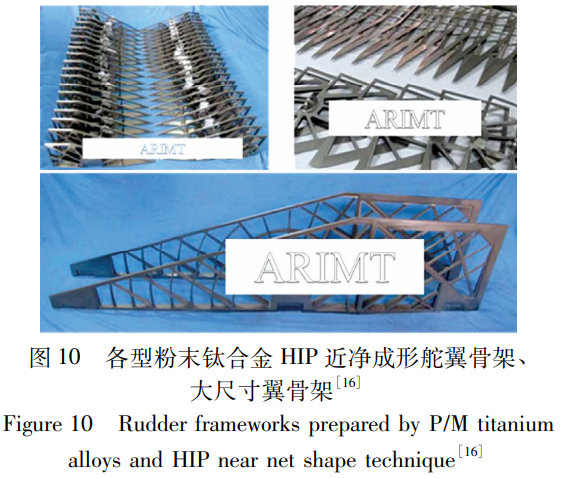

近年来我国粉末冶金+热等静压近净成形技术也有了较大的发展,相关研究单位主要有航天材料与工艺研究所、西北工业大学和金属所等。航天材料及工艺研究所开发的系列粉末钛合金舵翼骨架产品(见图10),具有高成形精度、表面质量好及内部缺陷控制良好等优点,在材料性能上已全面达到锻件标准。该类产品经多轮飞行试验验证,现已在多个型号中实现工程化应用,成功实现商业化推广[16]。粉末冶金+热等静压近净成形技术制备的零部件具有高致密性、高性能等特点,但是该技术无法制备大尺寸复杂结构件。

近年来,我国的大型构件制备成形技术取得了显著进展。中国机械总院集团沈阳铸造研究所一直致力于大尺寸、薄壁、复杂构件精密铸造成形技术研究,通过精密铸造技术为中国科学院研制出了光学系统用大型钛合金转台铸件(650kg),为中国航天科技集团研制出了大尺寸钛合金骨架铸件(2700mm),为中国航天六院研制出了火箭发动机用极端复杂过流部件(最薄壁厚≤5mm),为国外用户研制出大尺寸大重量(1271kg)锆合金阀体(见图11),这些关键部件应用在高温、高压、腐蚀或极低温等极端复杂工况下,对产品成形精度、成型质量及综合力学性能要求极高。沈铸所通过精密铸造+HIP制备出的高质量、高尺寸精度、高性能钛/锆合金铸件成功应用于航空、航天、航海、石油化工等高端装备制造领域。

4.2燃气轮机

重型燃气轮机是迄今为止效率最高的热-功转换类设备,广泛应用于机械驱动(如舰船、火车)和大型电站,由于其设计和制造的难度极大,集中体现一个国家的工业水平,也被誉为装备制造业“皇冠上的明珠”。重型燃气轮机作为一种旋转叶轮式发动机,燃气轮机叶片是重燃机最核心的部件,因为叶轮要长期在1400~1600℃的高温下稳定工作,这是一种对材料质量和性能都极高要求的工作环境,因此重燃机叶片都需采用高温合金材料制作。对于镍基高温合金而言,常规铸造工艺生产制备大尺寸构件时,会产生缩松、缩孔、气孔等内部缺陷,这些缺陷会显著降低构件的综合力学性能和服役可靠性,因此必须通过HIP工艺实现缺陷的闭合与材料致密化处理。热等静压处理后的高温合金可以基本消除精密铸造中所残留的缺陷以及变形的问题,大大提升材料的性能和抗疲劳能力,从而明显地提高重型燃气轮机的使用寿命。

4.3靶材制备

无论是金属靶材还是陶瓷靶材,纯度、致密度、均匀性都是靶材质量的核心指标,直接影响薄膜质量、溅射工艺稳定性及终端产品的可靠性。化学气相沉积、物理气相沉积等传统方法制备靶材时易产生孔隙等微观缺陷,致密度通常低于97%,严重影响溅射过程中薄膜的均匀性,并且物理气相沉积制备大尺寸靶材时,冷却过程中易产生热应力,导致靶材开裂或变形。热等静压法制备靶材时,通过高温高压的协同作用,可将靶材密度提升至99.8%以上,并且可以消除材料内部残余应力,避免溅射过程中靶材开裂。同时粉末冶金+热等静压近净成形法可直接制备复杂形状靶材,减少后续机械加工工作量,减少了昂贵材料的浪费。

4.4陶瓷材料制备

传统陶瓷烧结存在孔隙率偏高等缺陷,HIP可通过高温(400~2000℃)与高压(50~200MPa)的协同作用,利用惰性气体(如氩气)作为传压介质,对陶瓷材料进行全方位施压,从而实现材料的高致密化。Belyaev等[17]研究了等离子喷涂Al2O3陶瓷在HIP处理前后相组成和孔隙率的变化。研究发现,在等离子喷涂结束时,陶瓷的总孔隙率为18.9%,陶瓷材料中存在α、γ和δ三种Al2O3相,经过1600℃/200MPa热等静压处理3h后,不稳定的γ型和δ型Al2O3相消失,稳定的α型Al2O3相占据了整个陶瓷材料,同时陶瓷的总孔隙率降至9.7%。

4.5增材制造后处理

增材制造通过逐层堆积材料实现复杂结构成型,但受限于粉末颗粒间的结合强度及快速冷却导致的残余应力,打印件常存在孔隙、裂纹等微观缺陷,影响力学性能(如疲劳寿命、抗腐蚀性)。例如,钛合金增材制造的孔隙率可达0.5%~2%,导致疲劳强度降低30%以上。经热等静压处理后,材料致密度可提升至99.9%以上,疲劳寿命提高10~100倍。

5、发展趋势

随着HIP不断成熟,装备建设数量不断增加,中小型市场不断萎缩,大型和超大型热等静压装备需求大幅增加。据公开信息统计,全球大约有1800台以上的热等静压装备在运行。美国和日本占总数约65%,欧洲占约20%,中国占约10%。我国已研制出世界第二大热等静压装备,但高压容器核心制备技术与发达国家仍存在明显差距。未来,HIP在大型化、多样化、高效率、高性能及智能化等方面将得到快速发展。

(1)大型化

大型热等静压装备最大的研制困难就是高压容器的直径问题,尺寸变大后使得设计压力和温度技术指标的实现和控制难度大幅增加,必须采用预应力钢丝缠绕式结构容器,通过对压力容器有效内径、有效高度和工作压力关系,设计制造缠绕机架和缠绕缸体分别承受工作时的轴向力和径向力;尺寸变大后,超高压密封也面临着巨大的技术难题,要实现200MPa的超高压密封,上下端盖需要设计制造特殊结构,确保主密封跟随压力容器内径扩大而移动,适时弥补因压力容器内径扩大产生的密封间隙,防止密封在超高压压力下挤

入间隙导致密封失效或损坏;同时因钢丝缠绕结构特性决定其无法采用感应加热方式,只能通过电阻式加热实现温度环境。超高压环境一般绝缘结构承压能力不足,必须将加热电压降低,以提高绝缘结构电阻安全性,以便保证绝缘件正常工作,延长其工作寿命,降低绝缘结构被电压击穿的风险。电压降低就意味着电流增大,所以还需考虑大电流(一般2000~6000A)连接件的可靠性。

虽然大型热等静压设备的高压容器的直径每增加1mm,制备困难都成倍的增加,但是由于高端装备制造领域大型化发展的需要,热等静压设备逐步向大型化、超大型化发展,目前世界最大热等静压装备有效热区直径为2050mm(Quintus公司),国内最大热等静压装备有效热区直径为1850mm(钢研昊普),无法对直径≥1850mm以上的构件进行热等静压处理,所以研发出大型热等静压装备势在必行。

(2)快速冷却、高效率化

热等静压设备由于内部需要集聚大量热量,在设备热处理完成后冷却速度较常压热处理设备减缓很多,一般大型热等静压设备一个完整运行周期在30~50h,极大制约了设备生产利用率。目前,常见的热等静压装备快冷技术有风扇冷却和射流冷却两种形式:大型装备多采用风扇冷却形式,小型装备多采用射流冷却形式。EPSI制造的大中型热等静压装备,多采用射流冷却形式。

2016年,日本神户制钢所开发了新型快冷技术,采用风扇+阀控冷却形式,实现气体的有效冷却,是传统风扇冷却形式效率的1.5倍,并成功应用在中型热等静压装备(有效热区∅850mm×2500mm,1400℃/147MPa,最大处理物料重量4500kg)上。装备采用了新型的加热炉和隔热罩形式,实现1150℃降至400℃条件下40~60℃/min

的空载冷却速率和15~25℃/min的2000kg装料冷却速率。国内川西机器经过10余年的技术研发,2017年攻克了快速冷却技术,在2019年交付天工集团的RDJ1250/2000-200.1400热等静压设备上,实现快速冷却技术的生产型使用,将设备完整运行周期由44h缩短至24h左右。

(3)智能化

在自动化控制方面,发展上位机联机模式,将热等静压设备各项数据及运行参数连接至用户上位机进行统一管理。发展网络连接功能,可实现在线远程诊断,通过网络由设备生产商对用户现场运行设备情况作出判断,针对故障进行网络检查处理,缩短设备故障排除时间,提升设备利用率。

在装备设计方面,设备附属系统进行模块化、集成化设计,通过功能区模块化设计,做到多型设备模块通用,减少备品备件型号,大大缩短用户备品备件订货周期,使设备故障得以快速处理,备品备件供应有保障。集成化设计使设备占地面积显著缩小,各功能集成化减少电气系统响应时间,有效提升设备运行效率。

6、结语

HIP作为一种先进的制造工艺,具有一系列显著的优势,特别是在铸件/增材制造件内部缺陷消除、综合力学性能优化及高性能粉末冶金构件制备等方面。本文对比了国内外不同热等静压装备制造厂商的核心参数及技术应用情况,提出了未来热等静压装备朝向大型化、均匀快速冷却、高效率化、高度智能化自动化等方向发展思路。随着国内热等静压装备尺寸、功能等不断提升,进而可满足更大尺寸和更多样化产品生产制备的需求,通过“装备-工艺-材料”协同创新,可进一步提高我国大型构件研制能力,为航空、航天、航海等

高端装备制造领域提供强有力的支撑,推动相关产业向更高水平迈进。

参考文献

[1]尚文静.热等静压( HIP) 技术和设备的发展及应用[J].有色冶金设计与研究,2010,31 ( 1) : 18-21.

[2]张义文.热等静压技术新进展[J].粉末冶金工业,2009,19( 4) : 32-40.

[3]蔡超.高性能钛合金材料的热等静压制备与成形一体化关键技术研究[D].武汉: 华中科技大学,2017.

[4]刘慧渊,何如松,周武平,等.热等静压技术的发展与应用[J].新材料产业,2010( 11) : 12-17.

[5]LV Zhoujin,LU Min,XIAO Guoqing,et al.A review of near-net shape forming by hot isostatic pressure technology[J].Journal of the American Ceramic Society,2024,108(2) .

[6]颜永年.预应力钢丝缠绕超高压筒体的应力及变形分析[J].清华大学学报( 自然科学版) ,1978( 2) : 86-110.

[7]颜永年.预应力钢丝缠绕筒体的设计计算[J].清华大学学报( 自然科学版) ,1978( 4) : 106-119.

[8]颜永年.钢丝缠绕筒体的设计计算[J].重型机械,1979( 4) : 49-65.

[9]中国自研的首套超大型热等静压装备发布,为高性能材料制造提供重要支撑[J].金属功能材料,2024,31( 4) : 23.

[10]包春玲,谢华生,赵军,等.热等静压处理对铸造 Ti-48Al-2Cr-2Nb 合金组织和力学性能的影响[J].铸造,2017,66( 1) : 64-66.

[11]朱瑞园.热等静压增材制造 Ti-6Al-4V 界面演变与性能优化研究[D].武汉: 华中科技大学,2024.

[12]金磊,祝强,赵军,等.热等静压在钛合金近净成形领域的发展及应用[J].铸造,2019,68( 8) :885-891.

[13]徐磊,郭瑞鹏,吴杰,等.钛合金粉末热等静压近净成 形 研 究 进 展[J].金 属 学 报,2018,54( 11) : 1537-1552.

[14]WU Zhanfang,CHE Lida,WANG Kai,et al.Hot isostatic pressing diffusion bonding and interface residual stress analysis of CuCr1Zr alloy and 25Cr2Ni4MoV steel[J].Journal of Materials Engineering and Performance,2025,34(12) : 12078-12086.

[15]Cohen Shahar,Ratzker Barak,Kalabukhov Sergey,et al.Diffusion bonding of transparent ceramics by spark plasma sintering ( SPS) complemented by hot isostatic pressing ( HIP) [J].Journal of the European Ceramic Society,2023,43( 14) : 6628-6633.

[16]阴中炜,孙彦波,张绪虎,等.粉末钛合金热等静压近净成形技术及发展现状[J].材料导报,2019,33( 7) : 1099-1108.

[17]Belyaev I V,Kireev A V,Bazhenov V E,et al.The influence of hot isostatic pressing on the phase composition and porosity of plasma-sprayed ceramics of pure alumina[J].Inorganic Materials: Applied Research,2024,15( 3) : 723-727.

(注,原文标题:大型热等静压装备及技术的发展与应用)

相关链接