近年来,微电子行业和新材料发展迅猛,各种性被广泛应用于高新技术和工业领域,促使了靶材产业日益扩大。如今,靶材已发展成为一个专业化产业。溅射法是制备薄膜材料的主要技术之一,溅射沉积薄膜的原材料就是靶材,靶材的质量直接影响着薄膜的质量,因此研究靶材的性能特点是制备高质量薄膜的关键因素[1-2]。一般的溅射沉积法具有沉积速率慢和所需工作气压较高这两个明显的缺点[3]。20世纪70年代出现了磁控溅射技术,沉积速率可以比其他溅射方法高出一个数量级,并且所需工作气压较低,目前已成为应用最广泛的溅射沉积方法。

靶材按材质分类,主要有纯金属靶材、化合物靶材以及合金靶材三种类型。靶材的应用非常广泛,主要涉及半导体领域、记录媒体介质领域、光伏电池领域以及平面显示领域等。半导体领域应用靶材包括高纯度铝靶、钛靶、铜靶、钽靶等,主要应用于制备晶圆导电层、阻挡层以及金属栅极。光伏电池领域应用靶材包括高纯度铝靶、铜靶、钼靶、铬靶等,主要应用于薄膜太阳能电池的背电极。平面显示领域应用靶材主要包括氧化铟锡靶材(ITO)、高纯度铝靶、钼靶等,主要用于触控屏的电极平板[4]。

靶材的制备方法主要有熔融铸造法和粉末冶金法,但是普通的熔融铸造法对于难熔金属材料难以获得成分均匀的靶材,粉末冶金法很好地解决了这个问题。对于采用密度或熔点相差很大的两种或两种以上金属材料制备靶材,粉末冶金法可以制备出成分均匀、晶粒细小等具有优异性能的靶材。本文将重点介绍靶材制备领域中粉末冶金法的分类与具体应用。

1、粉末冶金技术

1.1粉末冶金简介

众所周知,粉末冶金制备技术是一项古老的技术,由于粉末冶金与陶瓷制备有相似的地方,因此最早的粉末冶金技术可以追溯到炼铁块时代[5]。1890年,世界上第一件粉末冶金产品钨丝的问世标志着粉末冶金技术的诞生。我国工业起步较晚,1948年大连钢厂生产的硬质合金标志着我国粉末冶金行业的诞生[6-7]。随着现代工业的快速发展,粉末冶金已进入快速发展阶段,通过粉末冶金技术制备的材料为我国航天航空、机械制造、军事工程、交通运输等工业做出了巨大的贡献。

粉末冶金技术一方面是探索制备高纯、性能优异的金属粉末工艺,另一方面是使用一种或多种金属粉末亦或是金属粉末与非金属粉末的混合物作为原材料,通过成型和烧结工艺制备各种金属材料、金属复合材料及各种类型制品的工艺技术[8]。粉末冶金技术相比于传统的铸造、熔炼技术,可较大程度地节约材料,显著节能,而且制备出的产品综合性能、精度和稳定性也很优异。对于难熔金属、硬度过大的金属或者尺寸要求精密小巧的材料,传统的铸造技术难以精确加工,而粉末冶金技术很好地解决了这些问题。并且采用粉末冶金技术制备的靶材晶粒细小均匀,可达到100μm以下[9]。粉末冶金技术受到越来越多的关注,已成为材料领域最具有潜力的技术之一。

1.2粉末冶金技术制备靶材的分类

在靶材制备中用到的粉末冶金技术主要包含热压烧结法、热等静压法以及放电等离子烧结法等。热压烧结法(hotpressing,HP)是制备金属靶材常用的方法之一,该工艺流程简单,只需将制备靶材所要的金属粉末置于模具中,不需要添加成型剂,然后再把模具放入热压烧结炉中,设定需要的工艺参数即可。得到的纯金属或合金靶材致密度一般≥95%,适合大多数金属靶材的制备。

热等静压法(hot isostatic pressing,HIP)起源于20世纪50年代,首先被应用在烧结块体中来提高致密度。与HP在烧结时施加单向的力相比,HIP在烧结过程中会施加各向均匀的力,同时会通入氩气作为保护气体,因此会使得材料中的微孔洞或微裂纹重新闭合,从而获得高致密、综合性能优异的材料[10-11]。例如,IN713C高温合金铸件由于大的孔隙率严重影响使用效果,Roskosz等[12]提出使用HIP技术二次烧结IN713C合金铸件,有效降低了气孔率,使其广泛应用于航天材料中。目前,国内大型可用于批量生产的热等静压设备的数量还很有限,仅有少量科研单位或企业拥有,这在一定程度上抑制了热等静压技术的发展。

放电等离子烧结法(sparkplasmasintering,SPS)是近十几年发展起来制备靶材的新方法,该技术利用脉冲放电和焦耳热产生的瞬时高温来进行烧结,具有高效节能、加热均匀、升温速度快、操作简单等一系列优点,而且可以有效地抑制晶粒长大,符合溅射靶材纯度高、晶粒细小均匀的要求[13]。

2、粉末冶金技术在靶材中的应用

2.1热压烧结的应用

HP由于工艺简单、易操作等优点被广泛应用于各种类型的靶材制备中。郭帅东等[14]采用HP制备了可在集成电路互连材料中应用的Ta-Ru合金靶材,研究表明,随着Ru含量的增多,靶材中的金属间化合物呈增长趋势,而且致密度和抗拉强度也随之增大,实验结果为后续制备高纯的Ta-Ru合金靶材提供了良好的基础。宋二龙等[15]通过HP制备的氧化铟锌(IZO)靶材可使用磁控溅射技术再次制备薄膜晶体管,探索了HP工艺对靶材质量的影响,然后再用靶材制备薄膜,探究靶材对薄膜的影响,实验证明靶材过高或过低的密度都会恶化薄膜的质量。通过对工艺的探索,最终确定了在900℃下保温90 min后制备的靶材,再使用磁控溅射制备的薄膜晶体管的性能是最优的。Cu2ZnSnS4(CZTS)在可见光区具有合适的带隙能量和较大的吸收系数,是一种很有前景的低成本薄膜太阳能电池材料。Su等[16]采用HP制备了CZTS靶材,并研究了CZTS靶材制备的CZTS薄膜的性能。结果表明,CZTS薄膜在580℃退火后结晶度较好,并且通过CZTS靶材制备的CZTS薄膜具有较高的可见光吸收系数,带隙能量为1.5eV。Chen等[17]采用HP工艺发现在1450℃、35MPa下保温120min后制备的MgO陶瓷靶材质量最佳,而且大尺寸的MgO靶材可有效地提高MgO薄膜的产率,采用这种工艺制备出的靶材相对密度大于 99.6%、平均粒径为 8.1μm。

2.2热等静压的应用

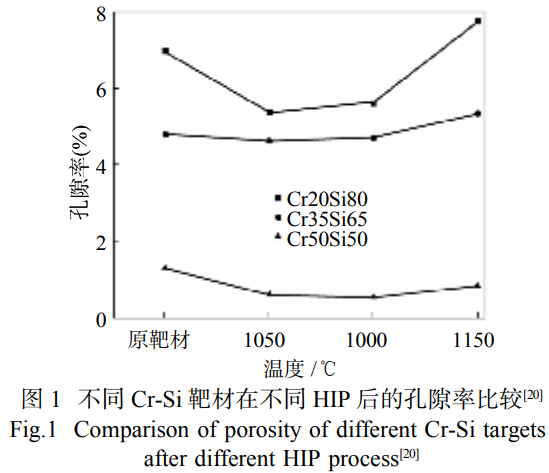

除了HP制备靶材,HIP由于在烧结过程中施加均匀的力,制备出的靶材密度相对很高,已成为制备靶材的一种主流工艺技术。张世贤等[18]探讨了使用HIP提高Cr-Si靶材性能的可能性,研究结果显示,对一组不同比例成分的Cr-Si靶材进行热等静压处理后,孔隙率有效降低了60%。但当温度升高到1150℃时,孔隙率有所增加,如图1所示。这是由于Si本身的扩散性能不好,而产生新的孔隙,这为探索制备Cr-Si靶材合适的工艺提供了基础。

孙川希等[19]使用HIP制备的用于溅射沉积的Al0.7Sb2Te3三元靶材相对密度可以达到99.5%,且基体相与弥散相紧密结合,可有望制备出具有优异综合性能的Al-Sb-Te系列薄膜。Tam等[20-21]研究了Cr35-Si65靶材和Cr50-Si50靶材的HIP制备工艺,最优的工艺参数为:对于Cr35-Si65靶材,在温度1100℃、175 MPa下保温2h的烧结工艺可以使表面开口型孔隙率降低20%,闭口型孔隙率降低30%,密度也增加到3.6g/cm3;对于Cr50-Si50靶材,在温度1100℃、175MPa下保温4h的烧结工艺可以使孔隙率降低60%。Gao等[22]使用HIP制备超大尺寸的Al-ZnO溅射靶材,制备出的Al-ZnO薄膜具有较好的电阻均匀性、厚度均匀性以及透光率,是新一代的半导体光电材料,同时也是代替ITO薄膜的最佳材料。高Cr含量的Cr-Al靶材由于Cr元素的塑性不佳而增加了制备难度,使用热等静压技术已成功制备出高Cr含量的Cr-Al靶材,密度可达到6.0g/cm3,并成功应用于制备AlCrN薄膜涂层材料。

2.3热压烧结与热等静压制备靶材的不同

HP和HIP由于各自的优点受到了广大学者的喜爱。对于同一种靶材来说,采用哪一种方法更能制备出符合要求的靶材,Chen等[23]对比了使用HP和HIP制备Cr-Al靶材的力学性能,结果显示,在高温下使用这两种方法制备的靶材都很致密,但是容易出现大片的金属间化合物,而且边角也容易出现裂纹,造成了机械加工困难并降低了力学性能。低温下虽然采用这两种方法制备的靶材都没有出现金属间化合物,但是密度很低。对于Cr-Al靶材来说,两种方法制备出的靶材性能非常类似,在实际制备过程中,应该根据实验条件选择合适的方法。Chang等[24]首先使用HP制备了纯Cr靶材,相对密度为98.8%、硬度为143.2HV、横向断裂强度为48MPa,然后再使用HIP进行二次烧结,其致密度提高到了99.3%,硬度上升为148.4HV,横向断裂强度为50.2 MPa。对比发现,经过HIP烧结可以进一步提高靶材的密度和力学性能。综上所述,HIP制备的靶材比HP制备的靶材具有更高的致密度。

2.4放电等离子烧结的应用

相比于HP和HIP制备靶材,SPS制备靶材是较新的一种制备方法,由于具有众多优点,越来越多地被用于靶材制备中。刘卫强等[25-26]采用SPS制备了Tb-Fe-Co/Ti和Bi2O3/Cu复合梯度靶材,研究表明,这两种复合靶材微观组织连续性好,界面结合良好,没有出现微裂纹。制备出的Tb-Fe-Co/Ti靶材,从根本上解决了使用传统烧结法制备靶材脆性大的弱点,Bi2O3/Cu复合梯度靶材解决了散热过程中散热性差的问题。张喜珠等[27]采用SPS制备了W-Sc2O3靶材,烧结温度是在W的熔点3410℃以下的1300℃下进行,这大大节省了成本和资源,获得的靶材相对密度达到96.4%,而且Sc元素分布均匀。Mustofa等[28]通过SPS制备了BaTiO3靶材,通过探索烧结工艺,最终获得了99.6%相对密度的靶材。

3、粉末冶金技术制备靶材存在的问题及发展方向

3.1靶材研究的主要技术问题

溅射靶材是近几年快速发展的新领域,被广泛应用于集成电路、光伏电池等行业,利用粉末冶金制备靶材将极大推动靶材行业的发展。目前制备靶材所需的粉末原材料使用的方法有气雾化法、机械研磨法、还原法等。通过采用粉末冶金法制备出块体靶材,并对靶材进行性能检测,再分析检测结果并对烧结工艺技术进行调控。尽管粉末冶金技术制备的靶材已经取得了一定的进展,但是目前靶材制备中仍面临很多科学问题[29]。比如,现在靶材利用率最高只有50%左右,如何在工艺中提高靶材的利用率,以及搞清楚靶材利用率的影响因素有关。此外,靶材制备技术的核心点包括提高靶材的致密度,降低靶材的晶粒尺寸等,但是针对不同应用领域的靶材,工艺技术的侧重点是什么,这需要大量的实验数据、先进的表征方法等才能建立靶材研发与生产需求的关系。因此靶材的基础研究需要更加深入的剖析。

3.2粉末冶金技术制备靶材的发展方向

靶材研发技术与下游应用产业的薄膜技术息息相关,靶材服务于薄膜材料,将靶材研发与生产应用结合起来,是靶材产业研发的主要趋势。科学研究方法正逐渐向多元化发展,计算材料学的应用前景非常广泛,它结合了材料科学、凝聚态物理学、编程以及数学等多个学科。利用计算机从微观到宏观多个尺度模拟材料中的各种物理、化学、力学等性质,以及对新材料的结构和性能进行理论预测,从而达到设计新材料的目的。因此,将粉末冶金靶材研究与计算机模拟结合起来,模拟实验过程,不仅减少了人工成本,降低了研究费用,还大大提高了效率。姚红兵等[30]利用有限元仿真模型分析了TC4钛合金靶材层断与靶材厚度的关系,仿真结果表明使用高能激光加载下的拉应力使得靶材表面发生的变形与靶材的厚度有关,而且厚度越大,靶材越不容易发生层断。虽然已有学者使用计算机模拟来研究靶材,但是在这方面的研究还有待增加。

除此之外,由于我国靶材行业发展比较晚,有关靶材的绝大多数核心技术掌握在美国、日本等国家,我国仍处于被动状态,因此加大对于靶材研究人员的培养以及引进也是靶材发展的重要之路。

参考文献:

[1] Sidelev D V, Krivobokov V P. Angular thickness distribution and target utilization for hot Ni target magnetron sputtering[J].Vacuum,2019,160:418-420.

[2]Yang W H, Zhao G H, Wang Y P, et al. Influence of grain size of Cu target on its magnetron sputtering erosion and parameters[J]. Journal of Materials Science: Materials in Electronics,2021,32(21):26181-26188.

[3]唐伟忠.薄膜材料制备原理、技术与应用[M].第2版.北京:冶金工业出版社,2003.

[4]张卫刚,李媛媛,孙旭东,等.平面显示行业用金属溅射靶材的市场需求分析[J].真空科学与技术学报,2018,38(9):821-824.

[5]黄伯云,易健宏.现代粉末冶金材料和技术发展现状(一)[J]上海金属,2007,29(3):1-7.

[6]陈振华.现代粉末冶金技术[M].北京:化学工业出版社,2007.

[7]刘军,佘正国.粉末冶金与陶瓷成型技术[M].北京:化学工业出版社,2005.

[8]黄培云.粉末冶金原理[M].第2版.北京:冶金工业出版社,1982.

[9]王晖,夏明星,李延超,等.难熔金属溅射靶材的应用及制备技术[J].中国钨业,2019,34(1):64-69.

[10] Fujimoto K, Morita H, Goshima Y, et al. High-pressure combinatorial process integrating hot isostatic pressing[J].American Chemical Society Combinatorial Science,2013,15(12):622-625.

[11] Chen L, Zhu L, Guan Y, et al. Tougher TiAl alloy via integration of hot isostatic pressing and heat treatment[J].Materials Science and Engineering A,2017,688:371-377.

[12] Roskosz S. Quantitative evaluation of porosity in turbine blades made of IN713C superalloy after hot isostatic pressing[J].Archives of Metallurgy and Materials,2017,62(1):253-258.

[13] Salvato D, Vigier J F, Cologna M, et al. Spark plasma sintering of fine uranium carbide powder[J]. Ceramics International,2017,43(1):866-869.

[14]郭帅东,逯峙,王广欣,等.粉末冶金Ta-Ru合金的制备及力学性能[J].功能材料,2020,54(6):06138-06142.

[15]宋二龙,兰林锋,林振国,等.热压烧结靶材制备氧化铟锌薄膜晶体管[J].物理化学学报,2017,33(10):2092-2098.

[16] Su C Y, Kuo T W, Chen P C, et al. Preparation and characterization of CZTS target and thin film using multi stage hot-pressing process and pulsed laser deposition[J]. Ceramics International,2018,44:S96-S99.

[17] Chen M Q, He J J, Zhang Y L, et al. Densification and grain growth behaviour of high-purity MgO ceramics by hot-pressing[J]. Ceramics International,2017,43(2):1775-1780.

[18]张世贤,谭中雄,李世钦,等.热等静压Cr-Si靶材的特性及微结构研究[J].粉末冶金材料科学与工程,2007,12(5):277-283.

[19]孙川希,周增林,谢元锋,等.Al07Sb2Te3合金靶材的制备及性能研究[J].稀有金属,2019,43(7):727-732.

[20] Tam C H, Lee S C, Chang S H, et al. Effects of HIP treatment on the microstructure and properties of Cr35-Si65 target[J]. Materials Transactions,2009,50(2):395-400.

[21] Tam C H, Lee S C, Chang S H, et al. Effects of HIP treatment on the microstructure of Cr50-Si50 target[J]. Materials Transactions,2008,49(2):382-386.

[22] Gao M, Zhang H R, Xie Y J, et al. Characteristics of ultra-high density Al:ZnO sputtering targets prepared by hot isostatic pressing[J]. Ceramics International,2018,44(5):5486-5491.

[23]Chen K M, Tsai D A, Liao H C, et al. Investigation of Al-Cr alloy targets sintered by various powder metallurgy methods and their particle generation behaviors in sputtering process[J].Journal of Alloys and Compounds,2016,663:52-59.

[24] Chang S H, Lu C W, Chen J K. Study on the microstructures,electrical resistance and mechanical properties of sputtering chromium target by HP,HIP and canning-HIP processes[J].International Journal of Refractory Metals and Hard Materials,2012,35:70-75.

[25]刘卫强,岳明,刘燕琴,等.放电等离子烧结技术制备Tb-Fe-Co/Ti复合梯度磁光靶材[J].粉末冶金技术,2005,23(1):52-54.

[26]岳明,刘卫强,张东涛,等.放电等离子烧结技术制备复合梯度靶材的研究[J].功能材料与器件学报,2004,10(3):318-322.

[27]张喜珠,王金淑,刘伟,等.W-Sc2O3靶材的SPS制备和性能研究[J].北京工业大学学报,2013,39(10):1561-1565.

[28]Mustofa S, Araki T, Furusawa T, et al. The PLD of BaTiO3 target produced by SPS and its electrical properties for MLCC application[J]. Materials Science and Engineering B,2003,103(2):128-134.

[29] Lei Z F, Liu X J, Wang H, et al. Development of advanced materials via entropy engineering[J]. Scripta Materialia,2019,165:164-169.

[30]姚红兵,范宁,叶霞,等.高能应变率下钛合金靶材层断模拟研究[J].激光与红外,2019,49(7):813-817.

(注,原文标题:粉末冶金技术在溅射靶材制备中的研究现状)

相关链接