集成电路用钛靶材需达4N5(99.995%)以上纯度,先进制程甚至要求5N级,严控杂质与氧含量以保障器件性能。其晶体结构需控制晶粒尺寸在30μm以下,通过(002)或(110)择优取向实现溅射均匀性。制造工艺涵盖电子束熔炼、热等静压等多道精密工序,经纳米级磨削与超净处理,确保平面度≤0.01mm/200mm,表面粗糙度Ra≤0.02μm。在逻辑芯片中,钛靶材用于铜互连阻挡层与电极界面层;存储芯片内,Ti-W合金靶实现高深宽比台阶覆盖;功率器件依赖其作为欧姆接触层;显示面板与传感器则利用其制备透明导电层和电极层。不同场景对钛靶材的导电性、结合力、耐温性等性能提出差异化需求。

未来钛靶材朝着超高纯度(7N级)、纳米晶结构发展,适配2nm以下芯片制程。制造工艺向大尺寸化、绿色化升级,同时复合二维材料提升散热等功能,并借助AI实现晶粒取向智能调控。低温溅射技术的进步也将推动其在柔性基板领域的应用。国际上,日本JX金属、美国霍尼韦尔等企业凭借技术优势主导高端市场。国内江丰电子、有研新材已实现7nm节点钛靶量产,国产化率提升至65%,但高端产品仍依赖进口。国家大基金与政策支持下,国内企业正加速技术攻关,以应对国际竞争与供应链风险。

集成电路用钛靶材是半导体产业的战略材料,其技术体系围绕“超纯、超均匀、超稳定”展开。国际巨头凭借技术积累与规模优势主导市场,而国内企业通过政策支持与技术创新逐步缩小差距,在5N级靶材领域实现突破。未来需聚焦7N级高纯靶材、大尺寸制造、复合功能化等方向,同时应对国际竞争与供应链风险,构建自主可控的产业生态。以下是凯泽金属针对集成电路用钛靶材的技术体系分析,将其材质特性、制造工艺、应用场景及发展趋势等,整理如下:

一、材质牌号与化学成分

1.常用材质分类

高纯钛(5N级):纯度≥99.999%,氧含量≤50ppm,用于90nm以下先进制程的导电层和阻挡层。

钛合金靶材:

钛钨合金(Ti-W):含钨10%-30%,提升薄膜的阻隔性和热稳定性。

钛氮化合物(TiN):陶瓷靶材,用于硬质掩膜和扩散阻挡层。

2.名义成分与国际牌号对应

| 国内牌号 | 国际对应牌号 | 主要成分 | 应用场景 |

| 5N-Ti | UHP Ti (美国) | Ti≥99.999%,O≤50ppm | 逻辑芯片铜互连阻挡层 |

| Ti-W70/30 | W-Ti (日本) | W: 70wt%,Ti: 30wt% | DRAM存储电极 |

| TiN | TiN (德国) | N: 33-35at%,余量Ti | 蚀刻停止层 |

注:5N级钛靶需控制Al、Fe、Cr等杂质总量<0.5ppm。

二、物理与机械性能

| 性能指标 | 参数值 | 技术要求 |

| 密度 | 4.51 g/cm³ | 影响溅射膜层均匀性 |

| 热膨胀系数 | 8.6×10⁻⁶/℃ (20-100℃) | 需匹配硅基片(2.6×10⁻⁶/℃) |

| 显微硬度 | 80-120 HV | 过高导致溅射裂纹,过低易变形 |

| 晶粒尺寸 | ≤100μm | 晶粒粗大引发溅射飞溅(缺陷率↑30%) |

| 导电率 | 2.38×10⁶ S/m | 影响薄膜电阻均匀性 |

特殊要求:靶材织构需满足{0001}取向占比>80%,以提升溅射速率20%。

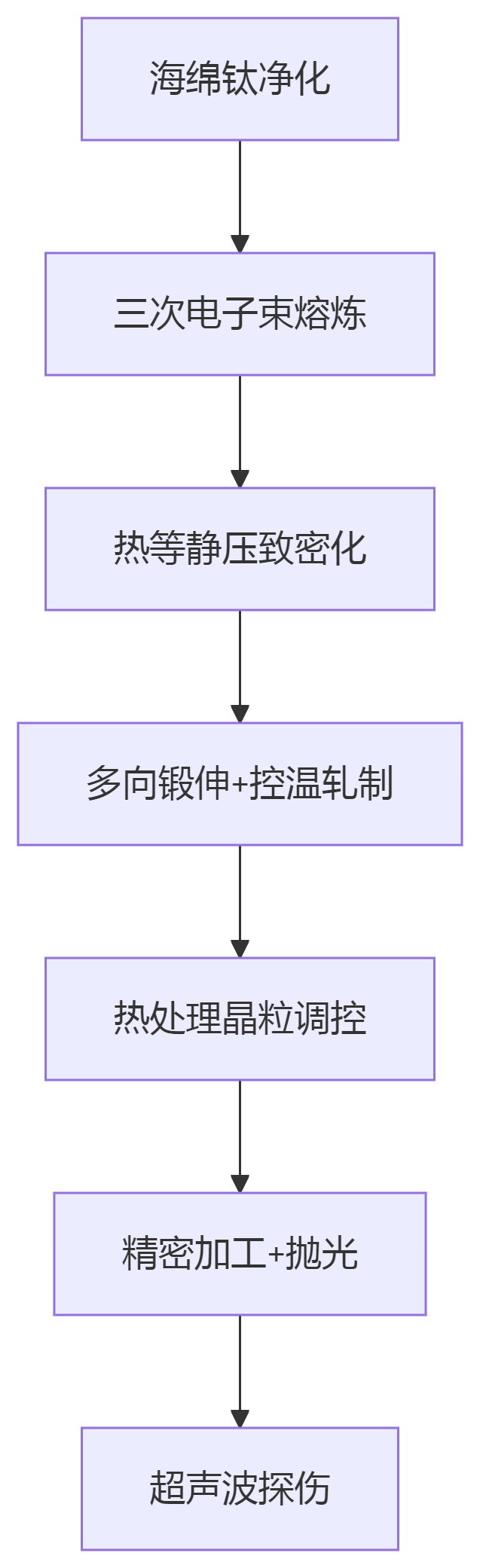

三、制造工艺与流程创新

1.核心工艺流程

熔炼技术:三次EB熔炼(纯度>99.999%),真空度≤10⁻³ Pa。

塑性加工:

锻伸预热460-480℃,拔长与墩粗交替4次,晶粒细化至50μm以下。

轧制温度控制:β相区(880℃)大变形→α+β相区(750℃)精轧。

表面处理:抛光后粗糙度Ra≤0.8μm,平面度≤0.2mm/300mm。

2.先进工艺突破

纳米晶调控:

江丰电子开发“低温大变形+阶梯退火”工艺(390℃退火60min),晶粒尺寸降至20μm,溅射膜均匀性提升15%。

焊接技术:

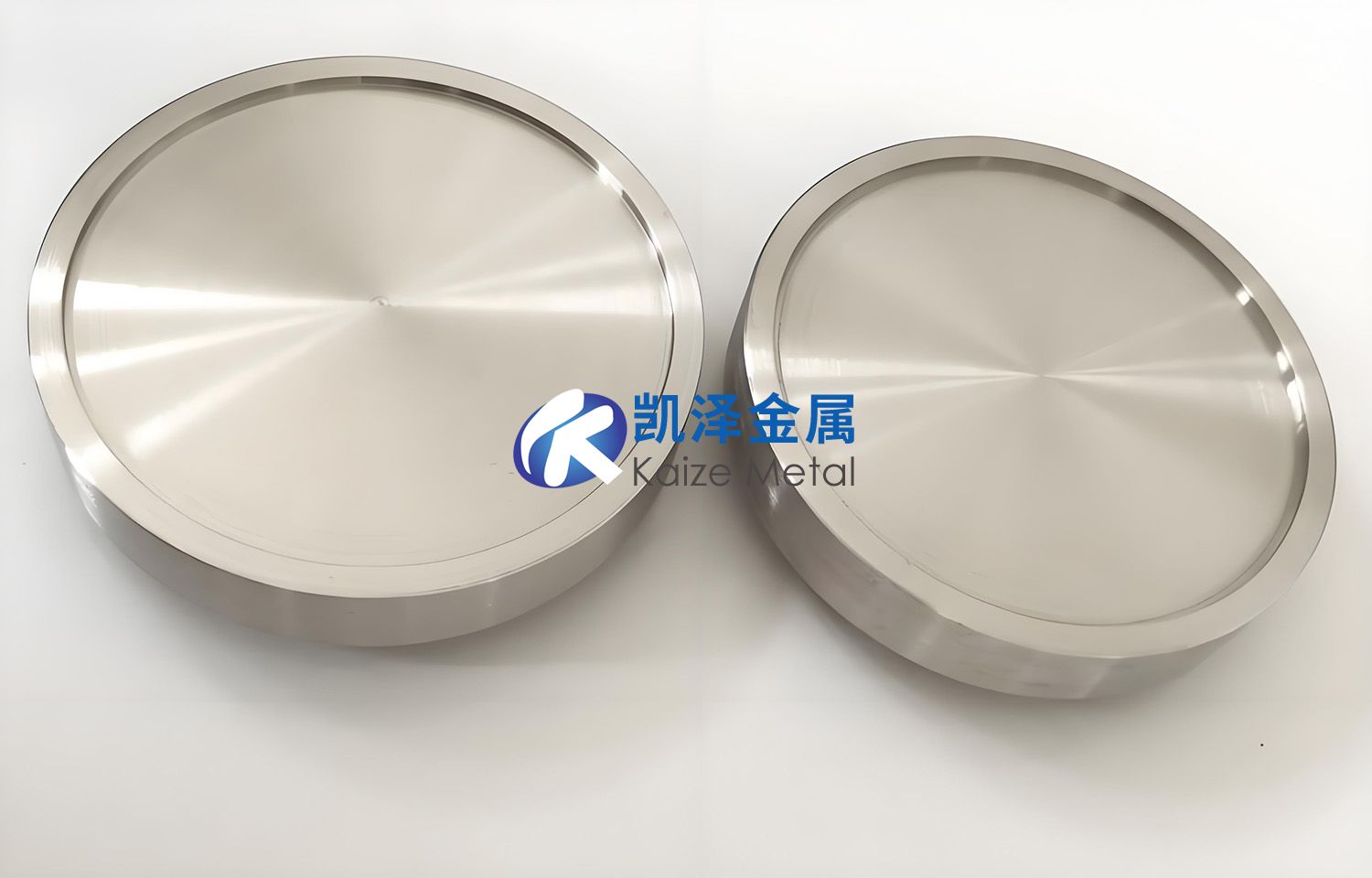

异种金属大面积焊接(钛-铜背板),热膨胀失配率<5%,用于300mm靶材7。

四、执行标准与产品规格

1.国内外核心标准

| 标准号 | 名称 | 关键技术要求 |

| T/ZZB 0093-2016 | 集成电路用高纯钛溅射靶材 | 纯度≥99.995%,氧≤150ppm |

| ASTM F660-83 | 溅射靶材洁净度规范 | 表面颗粒≤0.1μm/㎡ |

| SEMI F72-1108 | 12寸靶材尺寸公差 | 直径公差±0.05mm |

2.常见产品规格

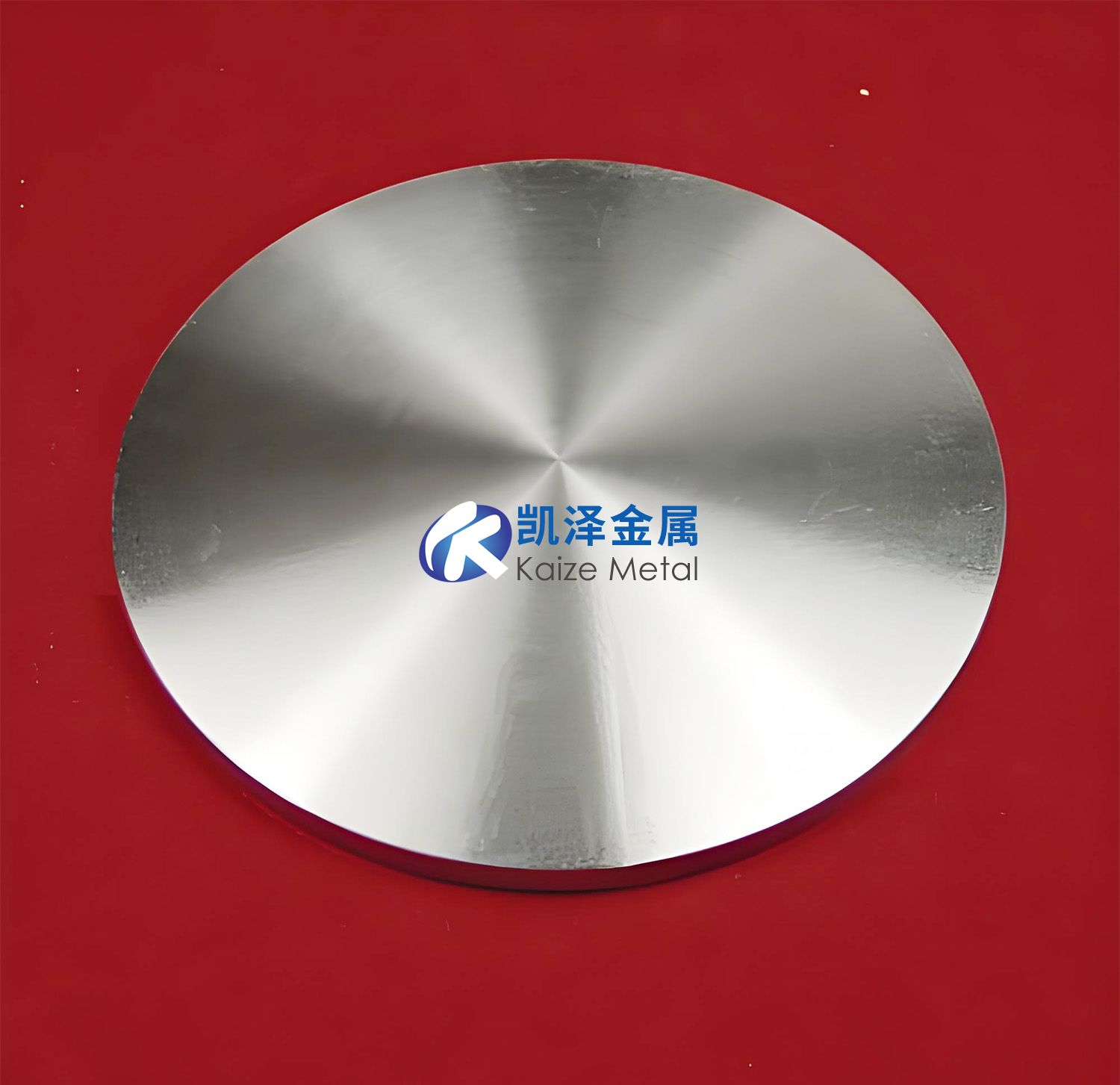

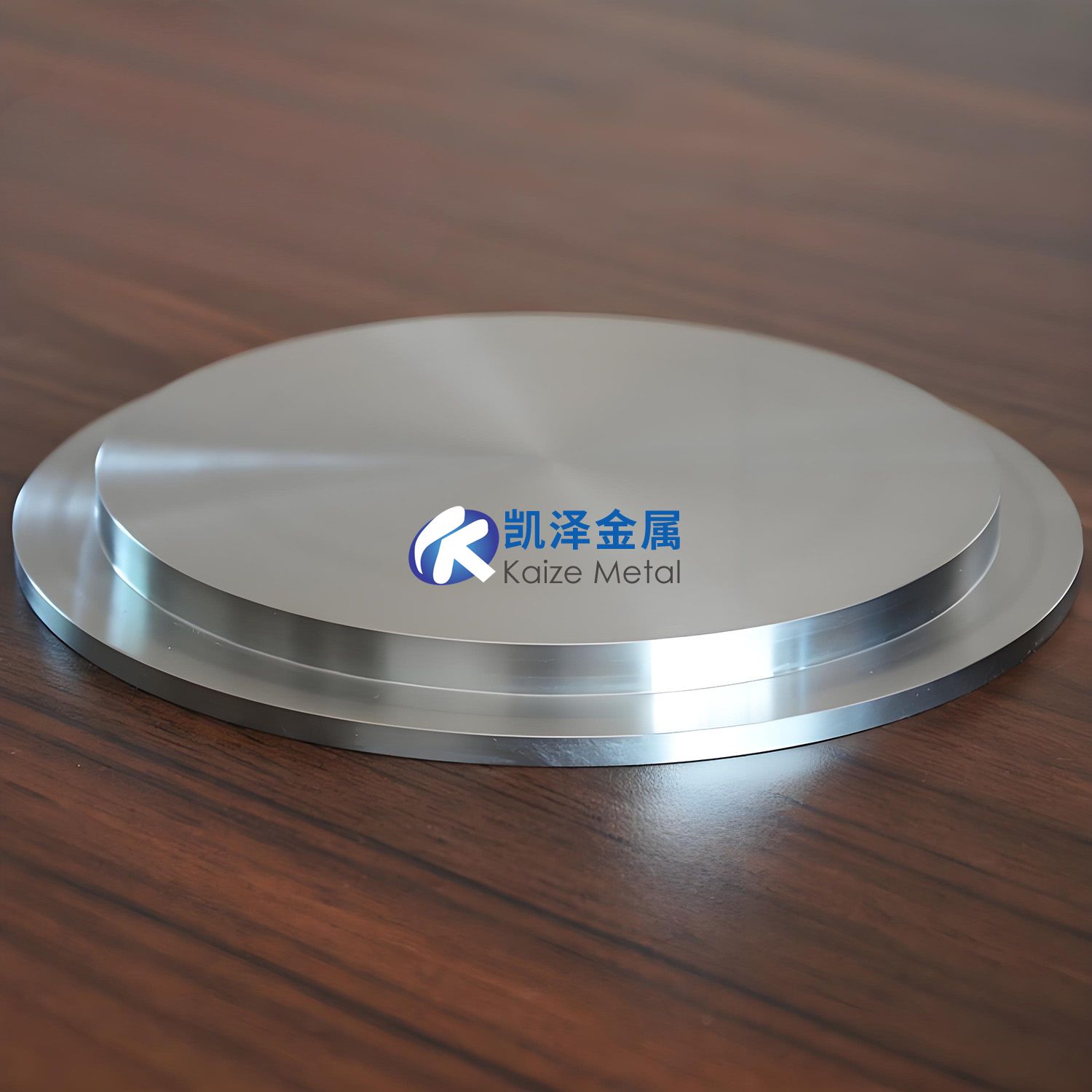

圆靶:直径200mm(8寸)、300mm(12寸),厚度6-15mm。

矩形靶:最大尺寸1500×300mm(OLED用),平面度≤0.3mm。

五、与其他电子工业靶材的差异

| 靶材类型 | 核心优势 | 集成电路应用局限 | 成本对比 |

| 钛靶 | 高附着力、优异阻挡性能 | 电阻率较高(43μΩ·cm) | 中高($300/kg) |

| 铜靶 | 低电阻率(1.7μΩ·cm) | 易扩散至硅层,需加阻挡层 | 高($450/kg) |

| 钽靶 | 极佳扩散阻挡性 | 加工难度大,成品率低 | 极高($800/kg) |

| 铝靶 | 低成本,易加工 | 耐热性差(≤450℃) | 低($100/kg) |

功能互补性:

28nm以下节点采用“钛+钽”双层靶,钛层提升附着力,钽层阻隔铜扩散。

六、核心应用与产业化突破

1.应用领域

逻辑芯片:5nm制程中钛靶用于钴互连层的黏附层,降低接触电阻15%。

存储芯片:Ti-W靶沉积于DRAM电容电极,耐热性提升至600℃。

封装领域:钛靶镀于TSV通孔侧壁,防止铜离子迁移。

2.国产化突破案例

江丰电子:

14nm钛靶通过中芯国际验证,纯度达99.9995%,替代日本东曹进口。

有研新材:

钛钴复合靶用于台积电3nm GAA晶体管,薄膜均匀性±1.5%(国际领先)。

七、国内外产业化对比与技术挑战

| 维度 | 国际先进(美/日) | 国内水平 | 差距分析 |

| 纯度控制 | 6N级(99.9999%) | 5N5级(99.9995%) | 杂质检测精度低0.5个数量级 |

| 大尺寸靶材 | 12寸靶良率>95% | 12寸靶良率约85% | 热等静压均匀性不足 |

| 设备依赖 | 自主开发超高纯熔炼炉 | 进口设备占比70% | 核心装备卡脖子 |

| 市场份额 | 全球80%(霍尼韦尔、日矿) | 全球15% | 高端市场渗透率不足 |

技术挑战:

溅射飞溅控制:晶界杂质引发颗粒污染(>0.1μm缺陷导致芯片良率↓5%)。

焊接可靠性:钛-铜背板热循环后开裂(温差>200℃时失效风险↑30%)。

成本瓶颈:5N钛靶材制备能耗为铜靶的3倍,制约普及。

八、前沿趋势展望

材料创新

高熵合金靶材:Ti-Zr-Hf-Nb系,耐热性提升至800℃,用于2nm以下节点。

纳米复合靶:TiN-SiC陶瓷靶,硬度提升至2500HV,寿命延长2倍。

工艺智能化

数字孪生工艺控制:实时监测熔炼温度波动(±5℃),晶粒均匀性提升20%。

AI缺陷预测:基于机器视觉的靶材表面缺陷检出率>99.9%5。

绿色制造

废靶再生技术:等离子弧重熔回收钛屑,利用率达80%(较传统工艺+40%)。

集成化应用

原子层沉积(ALD)复合靶:钛-有机前驱体一体化设计,实现3D结构保形镀膜。

总结

集成电路用钛靶材正向“超高纯化”(6N级)、“大尺寸化”(450mm)、“复合功能化”(高熵合金)演进。短期需突破晶界控制与焊接可靠性瓶颈,中期依托智能化制造降本增效,长期通过材料-设备-工艺协同实现全产业链自主化。随着中国晶圆产能扩张(2025年自给率70%),国产钛靶市场占比有望从15%提升至40%,成为高端芯片制造的“核心材料担当”。

相关链接