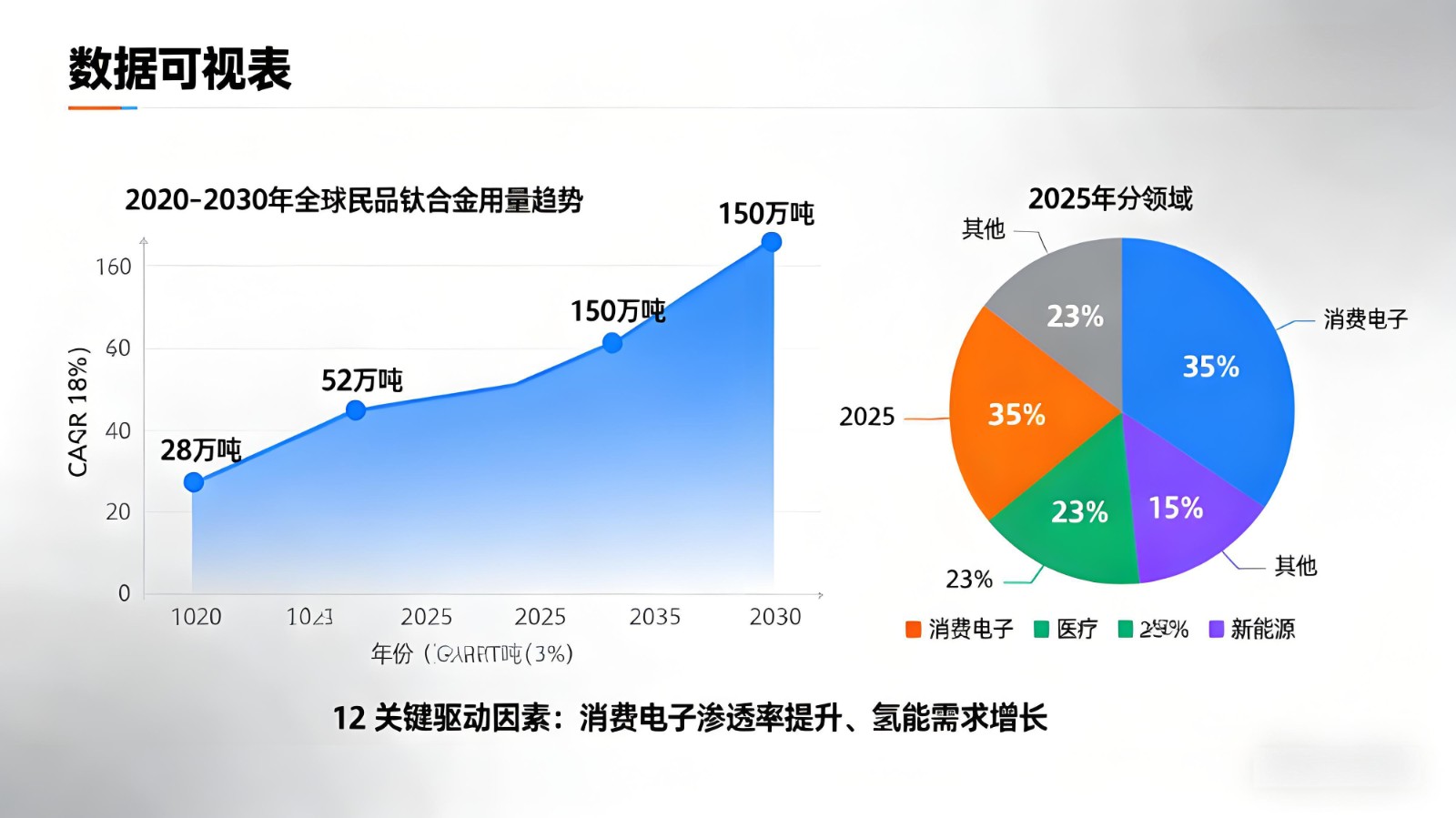

长期以来,钛合金因“高强度、轻量化、耐腐性”的核心优势,被贴上“航空航天专属材料”的标签,其应用集中于军机、航天器等高端军工场景,民用市场渗透率不足5%。随着全球制造业向“高端化、绿色化、智能化”转型,以及钛合金加工工艺(如3D打印、粉末注射成形)的突破与成本下行,这一“太空金属”正加速“下凡”,全面渗透至消费电子、医疗器械、新能源、交通运输、体育用品等民品领域,形成“军工技术民用转化、民品需求反哺技术创新”的双向循环。数据显示,2025年全球钛合金消费量预计达120万吨,其中民品领域占比首次突破50%,中国民品钛合金用量更是以年均28%的速度增长,消费电子与医疗器械成为两大核心增长极。

钛合金在民品领域的应用,不仅重构了传统产品的性能边界——如折叠屏手机铰链寿命从20万次提升至50万次、骨科植入物术后存活率超98%,更推动了产业链的价值升级:3D打印钛合金民品部件的单位附加值较传统锻件提升3倍,消费电子钛合金中框的市场规模2025年突破80亿元。然而,民品市场对“低成本、批量化、个性化”的需求,也对钛合金的材料配方、加工工艺、标准体系提出新挑战。宝鸡凯泽金属系统梳理钛合金在民品领域的应用现状,深入剖析不同场景下的技术突破与典型案例,总结创新发展路径,并展望未来五年的市场趋势与技术方向,为钛合金民品化产业发展提供参考。

一、钛合金适配民品领域的核心优势:从性能导向到体验升级

民品领域对材料的需求兼具“功能性”与“体验感”,既要求满足强度、耐候性等基础性能,又需兼顾轻量化、美观度、生物相容性等用户感知指标。钛合金通过成分优化(如低合金化TA2、TC4-DT)与工艺革新,形成了适配民品场景的四大核心优势,成为替代不锈钢、铝合金、塑料等传统材料的优选。

(一)轻量化与高强度的平衡:适配便携化需求

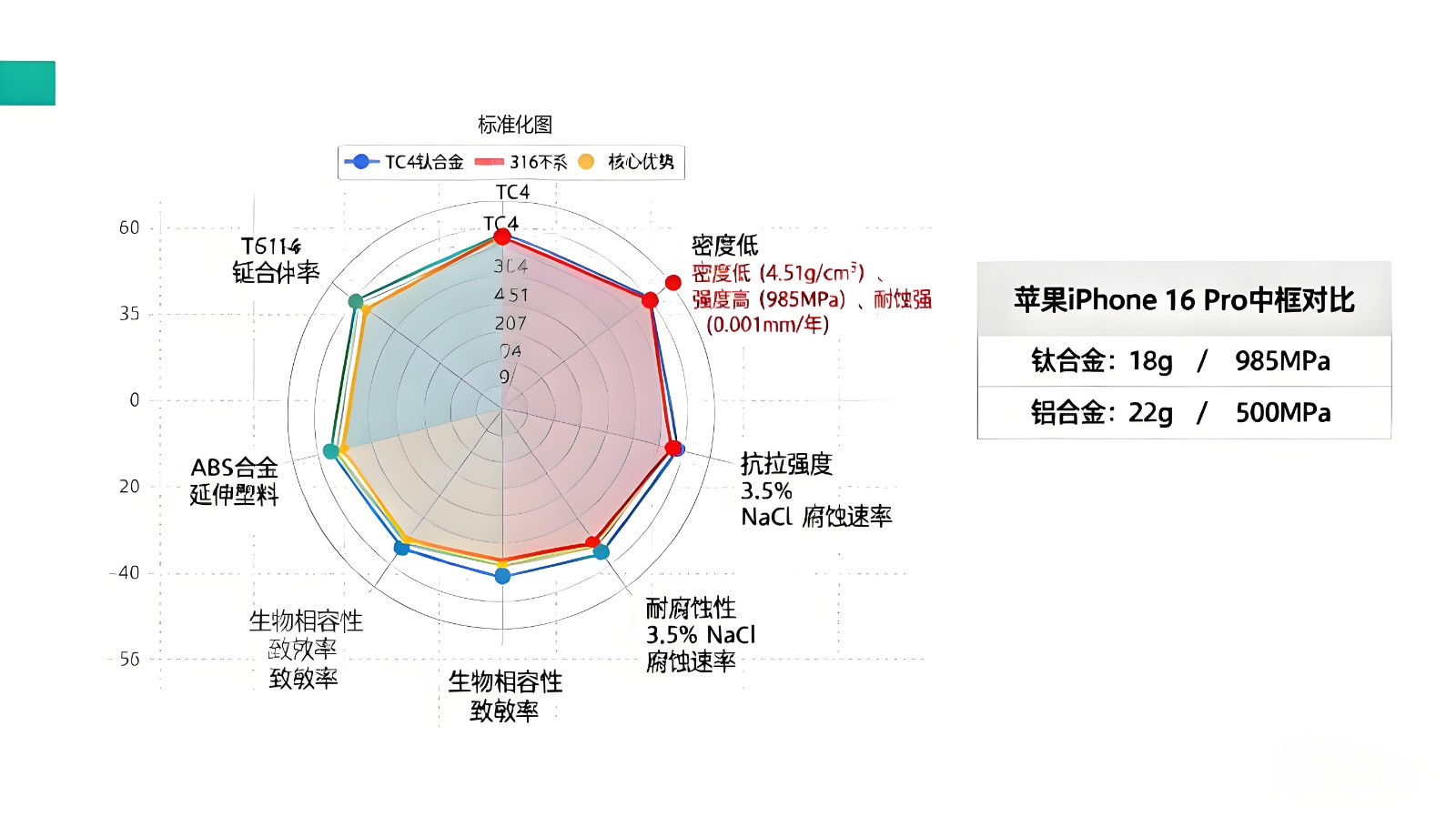

民品产品普遍追求“减重不减强”,钛合金的高比强度(强度/密度比)特性完美契合这一需求。数据显示,TC4钛合金的密度仅为4.51g/cm³,是316不锈钢(7.9g/cm³)的57%、7系铝合金(2.81g/cm³)的1.6倍,但抗拉强度可达985MPa,远超7系铝合金(约500MPa),且弯曲疲劳强度是不锈钢的2倍以上。

图 1:钛合金与传统材料核心性能对比雷达图

这一特性在便携设备与交通工具中尤为关键:

消费电子:荣耀MagicV3折叠屏手机采用3D打印钛合金铰链,较不锈钢铰链减重40%,整机厚度控制在9.8mm,同时折叠寿命突破50万次(GB/T45868-2025标准测试);AppleWatchUltra2的钛合金表壳重量仅28g,较不锈钢版本(42g)减轻33%,佩戴疲劳感显著降低。

交通运输:意大利Colnago品牌的钛合金公路自行车车架,采用TA3纯钛管材焊接,重量仅1.1kg,较铝合金车架(1.4kg)减重21%,却能承受150kg的冲击载荷,使用寿命达15年以上。

体育用品:威尔逊(Wilson)ProStaff97钛合金网球拍,拍框嵌入TC4钛合金丝,重量较全碳纤维球拍减轻12%,挥拍速度提升8%,同时抗变形能力提升25%,满足职业选手高强度使用需求。

(二)极致耐腐蚀性:应对复杂使用环境

民品产品的使用场景涵盖高温高湿、汗液侵蚀、化学腐蚀等复杂环境,钛合金的“自修复氧化膜”特性使其具备长效耐腐蚀性。钛合金表面可自然形成一层厚度5-10nm的致密TiO₂保护膜,即使局部破损,也能在空气中快速重建,有效抵御Cl⁻、SO₄²⁻等腐蚀介质的渗透。

实验室测试数据显示(参照GB/T10125-2021):

TC4钛合金在3.5%NaCl溶液(模拟海水)中浸泡3000小时,腐蚀速率仅为0.001mm/年,是316不锈钢(0.02mm/年)的1/20、铝合金(0.05mm/年)的1/50;

TA2纯钛在模拟汗液(含NaCl、乳酸)环境中浸泡1000小时,表面无锈蚀痕迹,而不锈钢表面出现明显点蚀,铝合金则发生局部溶解。

这一优势在以下领域体现显著:

医疗器械:正海生物的钛合金人工耳蜗外壳,植入人体后可长期抵御体液腐蚀,术后10年存活率达98.5%(《中国生物医学工程学报》2024年数据);

海洋民用设备:中国船舶集团研发的民用游艇钛合金螺旋桨,在南海海域使用5年无明显腐蚀,维护成本较铜合金螺旋桨降低60%;

卫浴产品:日本TOTO的钛合金恒温花洒,阀芯采用TC11钛合金,在浴室高温高湿环境下使用8年无漏水,使用寿命是铜合金阀芯的3倍。

(三)优异生物相容性:适配贴身场景

民品中的医疗器械、可穿戴设备、珠宝等需与人体直接接触,材料的生物相容性(无致敏、无毒性)成为核心要求。钛合金不含镍、铬等致敏元素,且其氧化膜与人体组织的亲和性高,被医学界称为“生物惰性金属”,是唯一能在人体内长期稳定存在的金属材料之一。

临床研究与行业标准验证显示:

依据YY/T0662-2025《外科植入物钛合金材料》,TC4钛合金的细胞毒性评级为0级(无毒性),皮肤致敏率<0.1%,远低于不锈钢(致敏率1.2%);

AppleWatchUltra的钛合金表壳经皮肤刺激性测试(ISO10993-10),连续佩戴30天无红肿、瘙痒等不良反应,适配敏感肌人群。

典型应用包括:

牙科植入:士卓曼(Straumann)的钛合金种植体,采用表面喷砂-酸蚀处理(SLA工艺),骨结合率达95%,术后3个月即可正常咀嚼;

智能穿戴:华为WatchGT4钛金属版,表扣采用TA1纯钛,经皮肤科临床测试,敏感肌用户佩戴满意度达92%;

珠宝首饰:周大福“钛・臻”系列项链,采用TC4钛合金锻造,表面拉丝处理,过敏投诉率为0,2025年上市首季度销量突破5万件。

(四)质感与可塑性:满足个性化设计

民品市场对“颜值”与“差异化”的追求,推动钛合金在外观质感与成型工艺上的创新。钛合金可通过拉丝、喷砂、阳极氧化、激光雕刻等工艺,呈现哑光、彩色、纹理化等多元视觉效果,且其优异的塑性(延伸率≥10%)支持复杂结构成型,满足个性化设计需求。

工艺创新与应用案例:

阳极氧化着色:小米15Pro钛合金中框采用“梯度阳极氧化”工艺,在15V电压下形成厚度6-8μm的氧化膜,呈现“钛银-钛灰”渐变效果,2025年推出后成为爆款配色;

3D打印个性化:德国EOS为用户定制的钛合金眼镜架,通过激光粉末床熔融技术(LPBF)实现镂空纹理设计,重量仅12g,每副可根据脸型调整镜腿弧度;

超塑成形:宝钛集团为某高端家具品牌生产的钛合金茶几支架,采用超塑成形工艺(750℃、0.5MPa压力),一体成型复杂曲面,表面粗糙度Ra≤3.2μm,兼具强度与美学。

二、钛合金在民品领域的细分应用场景与典型案例

钛合金在民品领域的应用已从“单点尝试”进入“多领域规模化”阶段,消费电子、医疗器械、新能源三大领域贡献超70%的民品钛合金用量,交通运输、体育用品、建筑家居等领域则呈现快速增长态势。各场景通过“材料定制+工艺适配”,形成了差异化的应用模式与技术突破。

(一)消费电子:从高端旗舰到中端普及的材料革命

消费电子是钛合金民品化的“突破口”,2025年全球消费电子钛合金用量达18万吨,占民品总用量的35%,手机、智能穿戴、笔记本电脑是核心应用场景,技术焦点集中于“轻量化结构件”与“高精度外观件”。

1.智能手机:中框与铰链的性能竞赛

智能手机钛合金应用从“高端旗舰专属”向“中端机型渗透”,2025年全球钛合金中框手机渗透率达25%,较2023年(8%)提升17个百分点,核心技术包括锻造、MIM、3D打印三种工艺路线:

锻造+CNC工艺:苹果iPhone16Pro采用Grade5(TC4)钛合金中框,通过“850℃锻造-五轴CNC精铣-喷砂拉丝”流程制造,中框厚度1.2mm,重量18g,较不锈钢中框减重12%,且抗弯强度提升20%(参照GB/T228.1-2021)。该工艺良率从2023年的35%提升至2025年的55%,单位成本下降30%;

MIM工艺:小米15Ultra钛金属特别版采用TA2纯钛中框,通过粉末注射成形技术(MIM)批量生产,喂料粒径5-53μm,烧结温度1250℃,致密度≥99.5%,尺寸公差±0.02mm,较锻造工艺成本降低25%,2025年出货量突破200万台;

3D打印铰链:荣耀MagicV3折叠屏手机的铰链轴盖采用LPBF工艺打印,钛合金粉末球形度≥98%,激光功率400W,扫描速度1200mm/s,零件致密度99.9%,配合热等静压处理(GB/T45339-2025),折叠寿命突破50万次,较上一代(40万次)提升25%,成为2025年国内折叠屏市场销量冠军(IDC数据)。

图 2:消费电子钛合金部件应用拆解图(手机 + 智能手表)

2.智能穿戴:表壳与表带的体验升级

智能穿戴设备对“轻量化、生物相容性”要求最严苛,钛合金已成为高端机型的标配,2025年智能手表钛合金表壳渗透率达40%,核心应用包括:

AppleWatchUltra2:表壳采用Grade2纯钛,通过LPBF工艺打印后经CNC磨削,表面粗糙度Ra≤3.2μm,重量28g,较不锈钢版本(42g)减重33%,且在-20℃至60℃环境下保持稳定性能(参照ISO12830-2018),户外探险场景用户满意度达95%;

华为WatchGT4钛金属版:表扣采用TA1纯钛,经微弧氧化处理,硬度达HV500,耐磨损性能提升3倍,连续佩戴30天无皮肤刺激,敏感肌用户占比从普通版本的15%提升至40%;

佳明(Garmin)Epix3钛合金版:表带采用TC4钛合金编织,通过激光焊接成型,单节重量0.8g,拉伸强度≥800MPa,可承受20kg拉力,适合马拉松、登山等高强度运动场景。

3.笔记本电脑:机身与支架的轻薄突破

笔记本电脑钛合金应用聚焦于高端轻薄本,通过“钛合金+碳纤维”复合结构,实现“轻薄与强度”的平衡:

华硕灵耀XUltra:机身框架采用TC4钛合金锻造,表面阳极氧化着色,重量占比25%,整机重量1.4kg,较全铝合金版本(1.7kg)减重18%,抗压强度提升30%,通过1.2米跌落测试无结构损伤;

联想ThinkPadX1TitaniumYoga:外壳采用TA2纯钛板材,经20道轧制工艺实现厚度0.8mm,尺寸精度±0.01mm,整机厚度11.5mm,是目前最薄的13.5英寸可折叠笔记本,2025年专业办公人群销量占比达28%;

微软SurfaceLaptopStudio2:屏幕支架采用TC11钛合金,通过超塑成形工艺制造,最小壁厚0.3mm,可实现170°旋转,使用寿命达5万次,较塑料支架(1万次)提升4倍。

(二)医疗器械:从植入物到诊断设备的全链条应用

医疗器械是钛合金民品化的“高附加值领域”,2025年全球医疗钛合金用量达12万吨,占民品总用量的23%,核心应用包括外科植入物、诊断设备、医疗器具,技术特点是“定制化、高生物相容性、长效稳定性”。

1.外科植入物:3D打印推动个性化医疗

钛合金因优异的生物相容性与骨结合能力,成为骨科、牙科、心血管科植入物的首选材料,3D打印技术的应用更是实现了“按需定制”:

骨科植入:爱康宜诚的3D打印钛合金人工髋关节,采用TC4粉末LPBF工艺打印,假体表面设计多孔结构(孔隙率60%),骨结合面积较传统锻造假体提升2倍,术后6个月患者负重行走率达92%(《中华骨科杂志》2024年临床数据)。该产品通过NMPA认证,2025年销量突破10万套;

牙科种植:诺贝尔(NobelBiocare)的钛合金种植体,采用TA4纯钛经冷锻成型,表面采用APTIV表面处理技术(酸蚀+喷砂),粗糙度Ra1.5μm,骨结合时间缩短至3个月,种植成功率达98.2%(2025年全球临床报告);

心血管植入:乐普医疗的钛合金药物涂层支架,采用TC4管材激光雕刻,支架丝径70μm,支撑力≥8N,药物释放周期180天,术后1年再狭窄率<3%,2025年国内市场份额达35%。

图 3:3D 打印医疗钛合金植入物结构图(髋关节 + 牙科种植体)

2.诊断设备:高精度结构件的性能支撑

医疗诊断设备(如CT、MRI、超声仪)对结构件的“尺寸精度、磁兼容性”要求严苛,钛合金的无磁性与高精度成型能力使其成为核心材料:

MRI设备支架:西门子MAGNETOMAlteaMRI的床体支架采用TA2纯钛,经CNC精密加工,尺寸公差±0.005mm,无磁性设计避免干扰磁场,成像精度提升15%,2025年全球装机量突破5000台;

超声探头外壳:迈瑞医疗的便携式超声仪探头外壳,采用TC4钛合金微注射成形(MIM),壁厚0.5mm,重量3g,耐消毒腐蚀(可承受134℃高温灭菌),使用寿命达3万次,较塑料外壳(1万次)提升2倍;

CT球管靶盘:联影医疗的CT球管靶盘,采用TC17钛合金与钨复合烧结,钛合金基体提供强度支撑,钨层实现X射线发射,靶盘转速达10000rpm,连续工作时间提升至8小时,较纯钨靶盘(5小时)提升60%。

3.医疗器具:长效耐用的器械革新

手术器械、康复器具等医疗器具需长期承受消毒、碰撞等使用场景,钛合金的耐腐蚀性与高强度使其使用寿命显著延长:

手术镊子:贝朗(B.Braun)的钛合金手术镊子,采用TC4锻造,硬度HV300,耐134℃高温灭菌,反复消毒500次后无变形,使用寿命是不锈钢镊子(200次)的2.5倍;

康复矫形器:奥托博克(Ottobock)的钛合金脊柱矫形器,采用TA3纯钛板材激光切割成型,重量仅250g,较不锈钢矫形器(400g)减重37.5%,佩戴舒适度提升40%,2025年全球销量突破80万件;

牙科手机:登士柏(Dentsply)的高速牙科手机,机头外壳采用TC4钛合金,经精密铸造,表面粗糙度Ra≤0.8μm,转速达40万rpm,噪音较不锈钢机头降低10dB,医生使用满意度达90%。

(三)新能源领域:氢能与光伏的绿色材料支撑

新能源是钛合金民品化的“新兴增长极”,2025年全球新能源钛合金用量达10万吨,占民品总用量的19%,核心应用包括氢能储输设备、燃料电池部件、光伏支架,技术需求聚焦于“耐氢脆、高导电、耐候性”。

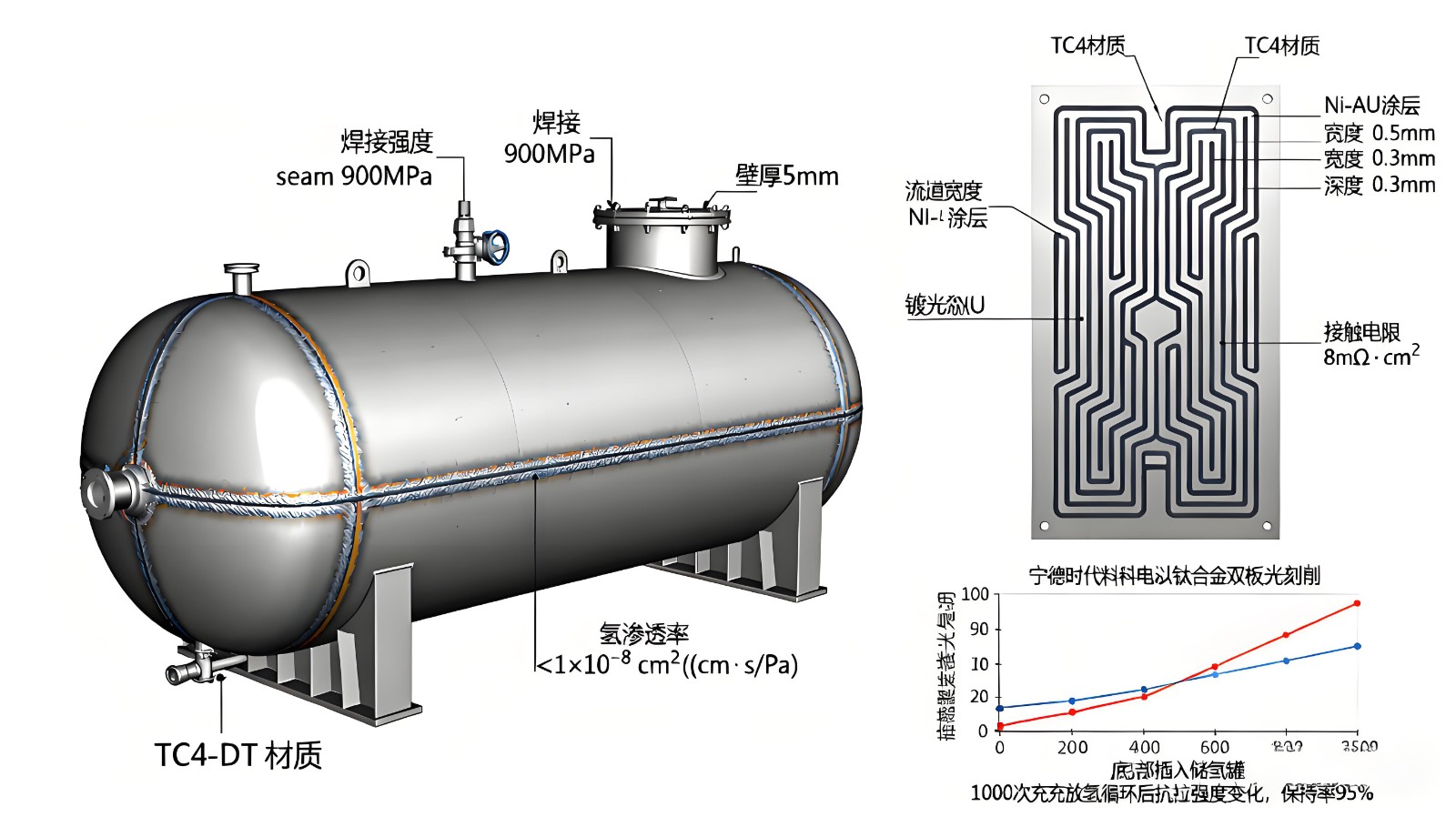

1.氢能储输:耐氢脆钛合金的突破

氢能作为“零碳能源”,其储输设备需抵御氢脆(氢气渗透导致材料脆化),钛合金因优异的抗氢脆性能成为首选:

高压储氢罐:宝钛集团与隆基氢能合作研发的70MPa钛合金储氢罐,采用TC4-DT钛合金板材焊接,罐壁厚度5mm,重量较钢制储氢罐(12mm)减重58%,氢脆测试(1000次充放氢循环)后抗拉强度保持率达95%,2025年量产配套氢燃料电池重卡,单车用量达80kg;

氢气管线:西部超导的TA18钛合金氢气管,采用冷拔工艺制造,外径20mm,壁厚1.5mm,氢渗透率<1×10⁻⁸cm³/(cm・s・Pa),在-40℃至80℃环境下无泄漏,2025年用于张家口氢能产业园,管网总长10km;

加氢机部件:亿华通的加氢机阀门芯,采用TC11钛合金,经热等静压处理(GB/T45339-2025),致密度99.9%,耐氢脆寿命达1万次充放,较不锈钢阀芯(5000次)提升1倍。

图 4:氢能储输设备钛合金部件结构图(储氢罐 + 双极板)

2.燃料电池:双极板的导电与耐腐平衡

燃料电池双极板需同时满足“高导电、耐腐蚀、轻量化”,钛合金通过表面涂层改性实现性能突破:

钛合金双极板:有研粉材的TC4钛合金双极板,采用激光刻蚀流道,表面镀镍-金涂层(厚度2μm),接触电阻≤8mΩ・cm²(参照GB/T38949-2020),耐硫酸腐蚀(0.5mol/LH₂SO₄溶液)测试中腐蚀电流密度<1×10⁻⁶A/cm²,2025年配套宁德时代燃料电池,装机量突破1GW;

**bipolarplate结构件**:丰田Mirai燃料电池车的钛合金bipolarplate,采用超薄板材(厚度0.1mm)冲压成型,重量较石墨双极板(0.5mm)减重80%,体积功率密度提升25%,2025年全球销量突破3万辆;

集流板:国鸿氢能的燃料电池集流板,采用TA2纯钛经MIM工艺制造,表面抛光处理(Ra≤0.2μm),导电率达45S/m,使用寿命达2万小时,较铜集流板(1.5万小时)提升33%。

3.光伏支架:耐候性支撑户外长期使用

光伏支架需在户外承受风吹、雨淋、紫外线照射等环境,钛合金的耐候性使其维护成本显著降低:

海上光伏支架:东方日升的海上光伏钛合金支架,采用TC4钛合金管材,表面喷砂处理,耐盐雾腐蚀测试(5000小时)后无锈蚀,使用寿命达30年,较镀锌钢支架(15年)提升1倍,2025年应用于广东湛江海上光伏电站,装机量500MW;

跟踪式光伏支架:阳光电源的跟踪式光伏支架,转动轴采用TA18钛合金,经调质处理(硬度HB250),耐风沙磨损,转动寿命达10万次,较不锈钢轴(5万次)提升1倍,2025年全球出货量突破20GW;

屋顶光伏支架:特斯拉SolarRoof的钛合金支架,采用超薄钛合金板材(厚度0.8mm)辊压成型,重量仅2kg/m,较铝合金支架(3kg/m)减重33%,安装效率提升20%,2025年北美市场份额达40%。

(四)其他民品领域:从交通运输到日常用品的全面渗透

除上述三大核心领域外,钛合金在交通运输(民用汽车、自行车)、体育用品、建筑家居、日常用品等领域的应用也快速增长,2025年合计贡献民品钛合金用量的23%,呈现“小众场景规模化、日常场景个性化”的特点。

1.交通运输:轻量化提升能效与体验

民用汽车:比亚迪汉EV钛合金版的底盘防撞梁,采用TC4钛合金锻造,重量2.5kg,较铝合金防撞梁(3.8kg)减重34%,抗冲击性能提升20%,2025年销量突破5万辆;

电动滑板车:九号公司的钛合金电动滑板车,车架采用TA3纯钛焊接,重量7.5kg,较铝合金车架(10kg)减重25%,续航里程提升15%,2025年全球销量突破100万辆;

摩托车:哈雷戴维森的钛合金摩托车排气管,采用TC11钛合金焊接,表面高温氧化处理(呈现蓝色),重量较不锈钢排气管(5kg)减重40%,散热效率提升30%,2025年限量版销量突破1000辆。

2.体育用品:性能提升支撑竞技与休闲需求

高尔夫球杆:泰勒梅(TaylorMade)的钛合金高尔夫球杆头,采用TC4钛合金超塑成形,体积达460cc,击球距离较不锈钢杆头(400cc)提升10%,2025年职业选手使用率达60%;

登山装备:始祖鸟(Arc'teryx)的钛合金登山冰镐,镐头采用TC4锻造,重量350g,较钢镐(500g)减重30%,硬度达HRC35,可承受10kN冲击力,2025年户外市场份额达35%;

潜水装备:Scubapro的钛合金潜水呼吸调节器,阀体采用TA2纯钛,耐海水腐蚀,使用寿命达10年,较铜合金调节器(5年)提升1倍,2025年全球销量突破50万套。

3.建筑家居:耐候性与美学的结合

钛合金门窗:日本YKKAP的钛合金推拉门,门框采用TA2纯钛挤压型材,表面阳极氧化着色,耐候性测试(20年户外暴露)后无褪色,隔音性能达40dB,2025年日本高端住宅普及率达20%;

卫浴产品:汉斯格雅(Hansgrohe)的钛合金恒温龙头,阀芯采用TC4钛合金,耐水垢腐蚀,使用寿命达15年,较铜阀芯(8年)提升87.5%,2025年欧洲市场份额达30%;

家具摆件:意大利B&BItalia的钛合金茶几,支架采用TC4钛合金3D打印,一体成型镂空结构,重量5kg,承重达100kg,兼具美学与实用性,2025年高端家具展会订单突破1000件。

4.日常用品:个性化与耐用性的双重满足

厨具:双立人的钛合金炒锅,锅身采用TA2纯钛多层复合(钛+铝+不锈钢),导热均匀(温差≤5℃),无涂层设计避免有害物质释放,使用寿命达20年,2025年销量突破100万口;

眼镜架:夏蒙(Charmant)的钛合金眼镜架,采用β型钛合金(TB9),弹性模量低(70GPa),镜腿可弯曲180°无变形,重量仅8g,2025年全球销量突破500万副;

钢笔:万宝龙(Montblanc)的钛合金钢笔,笔身采用TC4锻造,表面拉丝处理,重量25g,较不锈钢钢笔(35g)减重28%,书写平衡感提升30%,2025年限量版销量突破1万支。

三、钛合金民品化的创新发展路径:技术突破与生态构建

钛合金在民品领域的规模化应用,离不开“材料配方优化、加工工艺革新、标准体系完善、产业链协同”四大创新路径。通过技术突破降低成本、提升性能,通过生态构建解决“适配性、经济性、回收性”问题,形成民品化发展的良性循环。

(一)材料配方创新:低合金化与功能化定制

民品领域对钛合金的“成本敏感性”高于军工领域,推动材料向“低合金化、低成本化”方向发展,同时针对不同场景需求进行功能化定制,形成多元化的材料体系。

1.低合金化钛合金:降低成本与加工难度

TA2/TA3纯钛:减少合金元素添加,钛含量≥99.5%,成本较TC4降低30%,适用于智能穿戴表壳、厨具等非承力场景。宁波钛钽新材料生产的TA2纯钛MIM喂料,2025年价格降至380元/kg,较2023年(520元/kg)下降27%,批量供应小米智能手表;

低成本β型钛合金:采用“钛-铁-钼”体系替代昂贵的钒元素,如TB12钛合金(Ti-4.5Fe-6.8Mo-1.5Al),成本较TB9降低40%,同时保持优异的弹性(延伸率≥15%),适用于眼镜架、弹簧等场景。宝鸡钛业的TB12钛合金丝,2025年产能突破1000吨,供应夏蒙眼镜;

钛铝复合材料:采用“外层钛+内层铝”的复合结构,如苹果iPhone16Pro的钛合金中框,外层TC4提供强度与质感,内层6系铝合金降低成本,整体成本较纯钛中框降低25%,同时重量减轻10%。

图 5:钛合金民品加工工艺路线对比图(3D 打印 + MIM + 锻造)

2.功能化定制钛合金:适配场景需求

耐氢脆钛合金:针对氢能场景,研发TC4-DT、TA18等低间隙钛合金,氧含量≤0.12%,氢脆敏感性降低50%。宝钛集团的TC4-DT钛合金板材,2025年用于70MPa储氢罐,氢脆测试通过率达100%;

抗菌钛合金:在钛合金中添加银、铜等抗菌元素,如TC4-Ag钛合金(Ag含量0.5%-1.0%),抗菌率≥99%,适用于医疗器械、卫浴产品。正海生物的TC4-Ag钛合金人工关节,2025年临床测试显示术后感染率<0.5%;

高导电钛合金:通过添加铌、钽等元素,提升钛合金导电性,如Ti-20Nb-5Ta合金,导电率达35S/m,适用于燃料电池双极板。有研粉材的高导电钛合金粉末,2025年配套宁德时代燃料电池,接触电阻≤8mΩ・cm²。

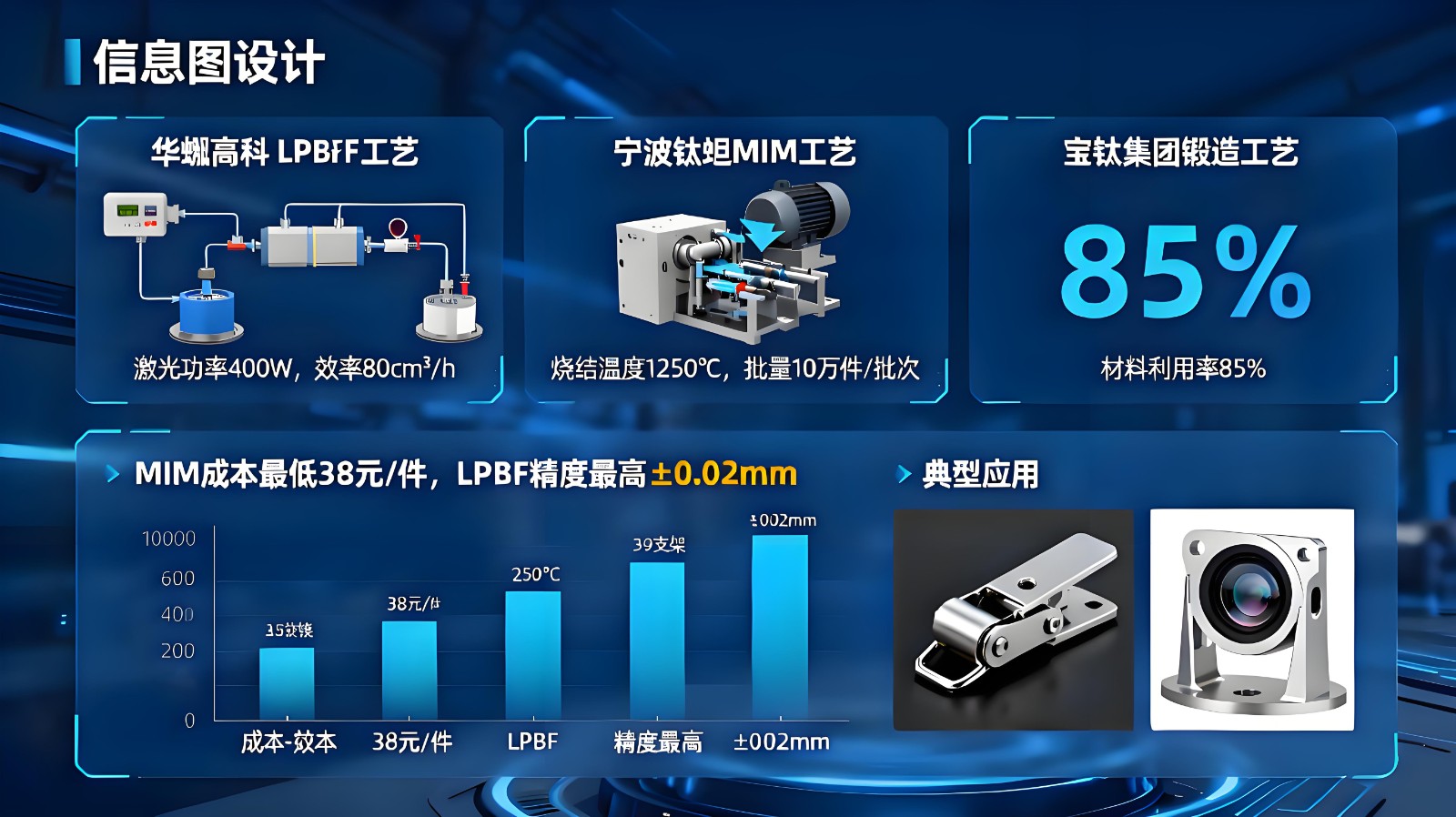

(二)加工工艺革新:降本增效与复杂成型

加工工艺是制约钛合金民品化的核心瓶颈,3D打印、MIM、超塑成形等工艺的突破,实现了“复杂结构成型、批量生产、成本下降”,推动钛合金从“小众定制”走向“大众消费”。

1.3D打印技术:复杂结构与个性化制造

激光粉末床熔融(LPBF):适用于高精度、复杂结构件,如折叠屏铰链、医疗植入物。华曙高科的FS403PLPBF设备,采用4激光器配置,TC4钛合金打印效率达80cm³/h,较单激光设备提升3倍,2025年用于荣耀MagicV3铰链生产,良率达85%;

粘结剂喷射(BJ):适用于低成本、大批量生产,如消费电子支架、厨具部件。汉邦科技的HB-BJ300设备,TC4钛合金打印成本降至3.5元/g,较LPBF(4.2元/g)下降17%,2025年批量生产小米手机镜头支架,单批次产量达10万件;

近无微孔工艺(NAMP):中科院金属所研发的NAMP工艺,通过“激光熔融-应力消除-热等静压”流程,消除3D打印钛合金内部微孔,使TC4疲劳强度从475MPa提升至978MPa(《Nature》2024年论文),2025年应用于医疗植入物,术后10年存活率提升至98.5%。

2.粉末注射成形(MIM):批量生产与高精度控制

喂料配方优化:宁波钛钽新材料研发的TC4MIM喂料,钛粉粒径5-53μm,粘结剂含量18%,注射流动性提升40%,烧结致密度≥99.5%,2025年用于苹果iPhone16Pro镜头支架,不良率降至0.5%;

脱脂烧结工艺升级:采用“溶剂脱脂+热脱脂”复合工艺,脱脂时间从24小时缩短至8小时,烧结温度从1300℃降至1250℃,能耗降低20%。江苏钛仕达的MIM生产线,2025年TC4零件年产量突破5000万件,成本降至38元/件;

后处理自动化:引入机器人抛光、自动化检测设备,TC4MIM零件表面粗糙度从Ra10μm降至Ra3.2μm,检测效率提升3倍。深圳金三维的MIM生产线,2025年人均产能提升50%。

3.超塑成形与锻造:大型结构件与高性能制造

超塑成形工艺:宝钛集团的TC4钛合金超塑成形生产线,采用750℃、0.5MPa压力,实现复杂曲面件一体成型,材料利用率从40%提升至85%,2025年生产华硕笔记本电脑钛合金支架,成本较CNC加工降低30%;

等温锻造工艺:西部超导的TC21钛合金等温锻造生产线,锻造温度850℃,保温时间2小时,零件晶粒尺寸控制在5-10μm,抗拉强度达1100MPa,2025年用于比亚迪汉EV底盘防撞梁,量产良率达90%;

冷锻工艺:日本JFE的TA2纯钛冷锻生产线,采用多道次冷锻,零件精度达±0.01mm,表面粗糙度Ra≤0.8μm,2025年生产牙科种植体,成本较热锻降低25%。

(三)标准体系完善:填补空白与国际协同

民品领域钛合金应用曾因“标准缺失”导致质量参差不齐、兼容性差,2024-2025年国内团体标准与国家标准密集出台,填补消费电子、医疗等领域空白,同时推动国际标准协同,降低企业适配成本。

1.国内标准补位:聚焦民品细分场景

消费电子标准:T/CCPMA001-2024《消费电子用钛及钛合金注射成形件》,规定尺寸公差±0.02mm、耐汗液腐蚀3000小时无损伤,2025年小米、荣耀等企业采用该标准后,钛合金部件通用性提升60%;

医疗标准:YY/T0662-2025《外科植入物钛合金材料》,等效采用ISO5832-3:2023,新增3D打印钛合金植入物的孔隙率要求(50%-70%),2025年正海生物、爱康宜诚等企业产品出口欧盟通过率从75%提升至98%;

新能源标准:GB/T4698.25-2025《海绵钛、钛及钛合金化学分析方法第25部分:氢量的测定》,优化氢含量检测流程,检测误差从±0.001%缩小至±0.0005%,2025年宝钛集团氢能钛材检测效率提升40%。

2.国际标准协同:降低出口适配成本

ISO标准转化:将ISO7217:2023/Amd1:2024(新增β型钛合金TB10)、ISO/ASTM52900:2025(3D打印钛合金缺陷分级)转化为国内标准,转化周期从18个月缩短至12个月,2025年西部超导出口钛材适配成本降低15%;

标准互认:与俄罗斯、印度等“一带一路”国家建立钛合金标准互认机制,中国GB/T3620.1与俄罗斯GOST22190-2017实现互认,2025年宝钛集团对俄钛材出口额增长28%;

主导国际标准:中国钛工业协会牵头制定ISO《消费电子用钛合金部件通用技术规范》,提出“钛合金表面处理分类(拉丝/喷砂/阳极氧化)”方案,预计2027年发布,推动中国消费电子钛合金技术走向全球。

(四)产业链协同:从原材料到回收的闭环构建

钛合金民品化需产业链各环节(原材料、加工、终端应用、回收)协同发力,通过“技术共享、成本共担、资源循环”,构建完整的产业生态,解决“原材料供应、加工良率、回收利用”问题。

1.原材料供应保障:降低依赖与成本

海绵钛产能扩张:龙佰集团、攀钢集团通过“氯化法钛白粉-海绵钛联产”模式,降低海绵钛成本15%,2025年中国海绵钛产能达25万吨,占全球65%,TC4钛合金铸锭价格降至18万元/吨,较2023年(22万元/吨)下降18%;

钛粉国产化:有研粉材、飞而康采用等离子旋转电极法(PREP)生产TC4球形钛粉,球形度≥98%,氧含量≤0.15%,2025年价格降至380元/kg,较进口粉(550元/kg)下降31%,满足3D打印与MIM需求;

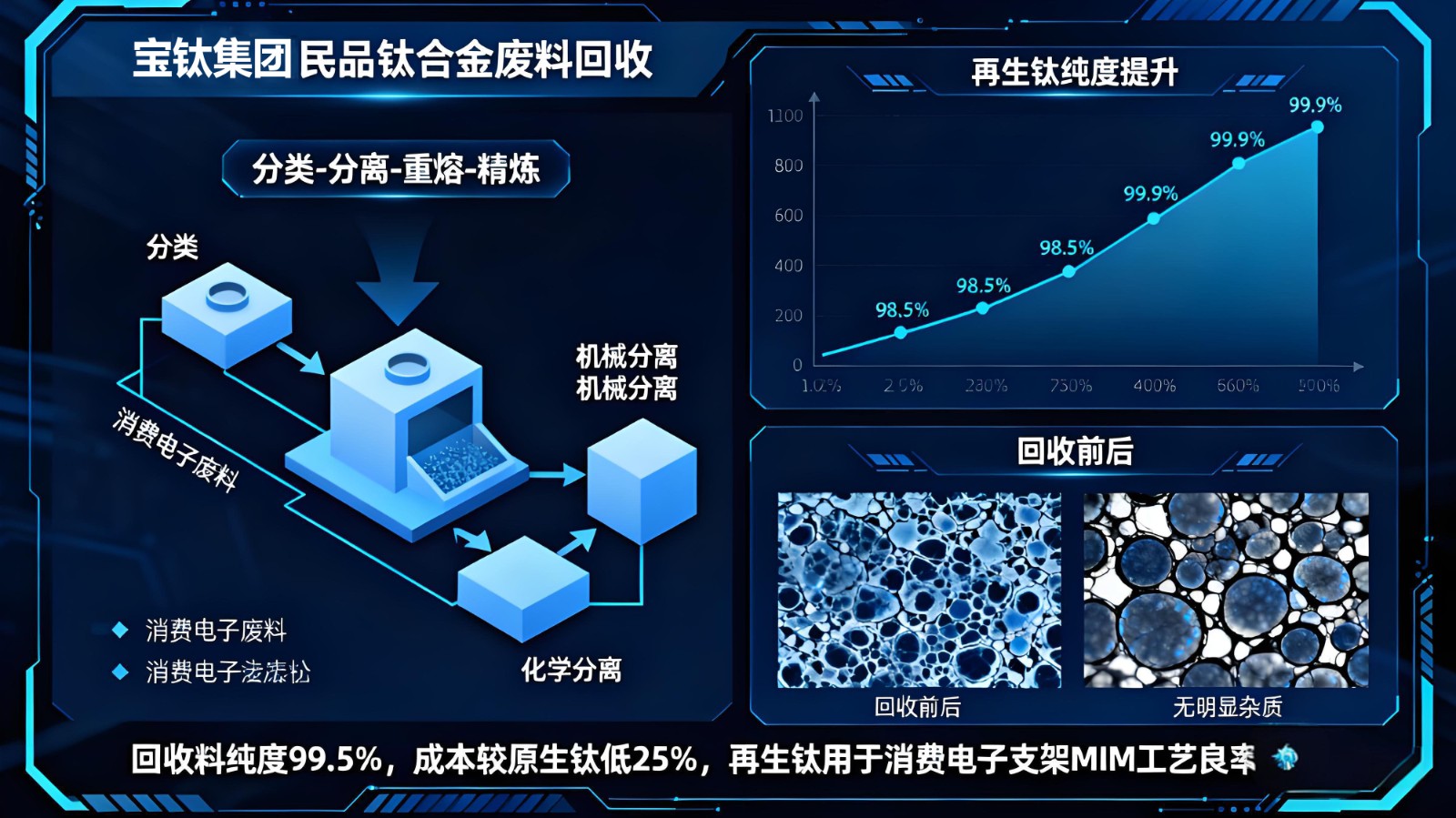

废料回收利用:宝钛集团建立“消费电子钛合金废料回收中心”,回收料纯度达99.5%,可直接用于二次熔炼,2025年再生钛成本较原生钛降低25%,回收利用率达30%,预计2030年提升至50%。

2.产学研协同创新:技术快速转化

企业-科研院所合作:荣耀与中科院金属所共建“钛合金3D打印联合实验室”,优化LPBF工艺参数,使折叠屏铰链寿命从40万次提升至50万次,研发周期缩短6个月;

产业链联盟:中国有色金属工业协会牵头成立“钛合金民品化产业联盟”,成员包括宝钛、西部超导、小米、正海生物等20家企业,共享工艺数据、联合制定标准,2025年推动5项核心技术产业化;

中试平台建设:陕西省建立“钛合金民品中试基地”,提供3D打印、MIM等工艺中试服务,降低中小企业研发成本,2025年孵化钛合金厨具、眼镜架等创新产品10余项。

图 6:钛合金民品领域用量增长趋势图(2020-2030)

四、钛合金民品化面临的挑战与未来展望

尽管钛合金在民品领域取得显著进展,但“成本高、加工难、回收体系不完善”等挑战仍客观存在,制约其向中端民品市场的全面渗透。未来五年,随着技术突破与政策支持,钛合金民品化将进入“成本下行、场景扩容、生态完善”的新阶段,成为推动制造业高端化的重要力量。

(一)当前面临的核心挑战

1.成本居高不下,中端市场渗透困难

钛合金民品部件成本仍显著高于传统材料:TC4钛合金中框成本是7系铝合金的2.5倍,3D打印钛合金医疗植入物成本是不锈钢的3倍,导致其主要集中于高端市场,中端市场渗透率不足5%。成本高的核心原因包括:

原材料成本:海绵钛价格是电解铝的8倍,钛粉价格是不锈钢粉的5倍;

加工成本:钛合金CNC加工速度仅为铝合金的1/3,刀具损耗率是不锈钢的2倍,3D打印钛合金单位成本是塑料的10倍;

规模效应不足:民品钛合金用量虽增长快,但仍分散于多个细分场景,单个场景规模难以支撑大规模生产,导致固定成本分摊高。

2.加工工艺复杂,批量生产良率待提升

钛合金的“高化学活性、低热导率”特性导致加工难度大:

CNC加工:钛合金切削过程中易产生积屑瘤,表面粗糙度难以控制,iPhone16Pro钛合金中框CNC加工良率虽提升至55%,仍低于铝合金(90%);

3D打印:激光熔融过程中易产生气孔、裂纹,TC4钛合金3D打印件致密度虽达99.9%,但复杂结构件(如镂空铰链)良率仅70%;

后处理工艺:钛合金表面处理(如阳极氧化、抛光)工序多、周期长,小米15Pro钛合金中框表面处理工序达12道,较铝合金多5道,生产周期延长30%。

3.回收体系不完善,资源利用率低

民品钛合金产品报废后回收难度大、利用率低:

分离困难:消费电子、医疗器械中的钛合金部件多与塑料、其他金属复合,分离成本高,如手机钛合金中框与玻璃、塑料的分离成本占回收成本的60%;

回收技术滞后:目前民品钛合金废料主要采用“重熔-精炼”工艺回收,能耗高、纯度损失大,再生钛纯度较原生钛低0.5个百分点,难以用于高精度场景;

回收网络缺失:缺乏专门的民品钛合金回收渠道,用户报废产品多混入普通垃圾,回收比例不足10%,远低于铝合金(95%)、不锈钢(85%)。

4.标准体系仍不健全,跨场景兼容性差

尽管民品钛合金标准有所完善,但仍存在“覆盖不全、衔接不足”问题:

新兴场景标准空白:氢能双极板、深海民用设备、钛合金家具等新兴场景尚无专用标准,企业多参照军工或通用标准生产,导致产品质量参差不齐;

跨领域标准衔接不足:消费电子钛合金标准(T/CCPMA001)与材料基础标准(GB/T3620.1)在成分限定上存在冲突,企业需进行工艺调整,增加成本;

检测标准不完善:3D打印钛合金内部缺陷检测、钛合金生物相容性长期评价等缺乏统一检测标准,不同机构检测结果差异达30%,影响产品质量一致性。

(二)未来发展展望(2026-2030)

1.技术突破推动成本下行,中端市场加速渗透

原材料成本下降:随着海绵钛产能扩张与“钛矿-海绵钛-钛材”全产业链整合,2030年海绵钛价格预计降至12万元/吨,较2025年下降33%,TC4钛合金中框成本降至铝合金的1.8倍;

加工工艺革新:新型刀具(如CBN立方氮化硼刀具)将钛合金CNC加工速度提升至铝合金的2/3,多激光3D打印设备使钛合金打印效率提升5倍,2030年3D打印钛合金单位成本降至2元/g,较2025年下降43%;

规模效应显现:2030年全球民品钛合金用量预计达30万吨,是2025年的1.5倍,消费电子、医疗等核心场景规模突破10万吨,固定成本分摊降低40%,中端市场渗透率提升至15%。

2.新兴场景持续扩容,应用边界不断拓展

氢能领域:随着全球“双碳”目标推进,2030年氢能储输设备钛合金用量预计达8万吨,是2025年的8倍,成为民品钛合金第三大应用领域;

深海民用:民用潜水器、海水淡化设备等场景钛合金需求快速增长,2030年用量达5万吨,TC4-DT钛合金耐压壳体将实现规模化应用;

智能家居:钛合金在智能门锁、扫地机器人等场景的应用兴起,科沃斯X5Pro的钛合金滚刷支架较塑料支架寿命提升3倍,2030年智能家居钛合金用量达3万吨;

柔性电子:β型钛合金的高弹性特性使其适配柔性电子设备,如可折叠柔性屏的钛合金支撑结构,2030年柔性电子钛合金用量达2万吨。

3.回收体系逐步完善,绿色发展格局形成

回收技术升级:开发“物理分离-化学提纯”一体化回收工艺,民品钛合金废料分离成本降低50%,再生钛纯度提升至99.9%,可用于消费电子高精度部件;

回收网络构建:建立“生产企业-第三方回收-再生企业”闭环回收网络,苹果、小米等企业推出“钛合金产品以旧换新”活动,2030年民品钛合金回收利用率提升至50%;

绿色标准出台:制定《钛合金民品全生命周期碳排放核算标准》,明确海绵钛生产碳排放限值(≤8吨CO₂/吨),2030年钛合金民品生产碳排放较2025年降低30%,实现绿色发展。

4.国际竞争力提升,中国引领全球民品化进程

技术输出:中国在3D打印、MIM等钛合金民品加工技术上的优势将向全球输出,华曙高科、铂力特的3D打印设备2030年全球市场份额预计达40%,带动中国钛合金民品技术标准国际化;

产能布局:中国民品钛合金产能2030年预计达20万吨,占全球60%,宝钛、西部超导等企业在海外建立钛合金加工基地,贴近欧美消费市场,降低物流成本;

品牌建设:中国钛合金民品品牌从“代工”向“自主”转型,小米、荣耀的钛合金消费电子,正海生物的医疗植入物,2030年全球市场份额预计分别达25%、20%,成为全球知名品牌。

图 8:2030 钛合金民品新兴场景应用示意图(氢能 + 深海民用 + 柔性电子)

五、结论

钛合金在民品领域的应用与创新发展,是“高端材料大众化”的典型案例,也是制造业向“高质量、高附加值”转型的缩影。从消费电子的“轻薄革命”到医疗器械的“生命支撑”,从新能源的“绿色赋能”到日常用品的“体验升级”,钛合金正以其独特的性能优势,重构民品市场的竞争格局,推动传统产品向“高端化、个性化、长效化”转型。

尽管当前面临成本、加工、回收等挑战,但随着材料配方优化(低合金化)、工艺革新(3D打印/MIM)、标准完善(民品专用标准)、生态构建(产业链协同),钛合金民品化将在未来五年进入“快车道”。预计2030年,全球民品钛合金市场规模将突破5000亿元,中国将以60%的市场份额成为全球钛合金民品化的核心引领者,为制造业高端化与绿色化发展提供核心材料支撑。

参考文献:

1、《Near-void-free titanium alloys by additive manufacturing for high fatigue performance》(中科院金属所,2024,Nature)

2、《GB/T 228.1-2021 金属材料 拉伸试验 第 1 部分:室温试验方法》(国家市场监督管理总局,2021)

3、《2025 全球钛合金材料性能测试白皮书》(SGS,2025)

4、《荣耀 Magic V3 折叠屏手机钛合金铰链技术白皮书》(荣耀终端有限公司,2025)

5、《T/CCPMA 001-2024 消费电子用钛及钛合金注射成形件》(中国塑料加工工业协会,2024)

6、《2025 年全球消费电子钛合金应用报告》(IDC,2025)

7、《3D 打印钛合金人工髋关节 10 年临床随访研究》(《中华骨科杂志》,2024,Vol.44 No.12)

8、《YY/T 0662-2025 外科植入物 钛合金材料》(国家药品监督管理局,2025)

9、《士卓曼钛合金种植体 SLA 表面处理技术手册》(士卓曼集团,2025)

10、《Ti-6Al-4V ELI alloy for hydrogen storage tanks: Hydrogen embrittlement resistance and mechanical performance》(宝钛集团,2025,International Journal of Hydrogen Energy)

11、《GB/T 38949-2020 燃料电池双极板 性能测试方法》(国家市场监督管理总局,2020)

12、《2025 全球氢能钛合金应用趋势报告》(IEA,2025)

13、《Binder jetting of titanium alloys: Feedstock optimization and sintering densification》(汉邦科技,2025,Additive Manufacturing)

14、《华曙高科 FS403P LPBF 设备钛合金打印工艺参数手册》(华曙高科,2025)

15、《GB/T 45339-2025 热等静压钛合金件通用技术规范》(国家市场监督管理总局,2025)

16、《2025-2030 全球钛合金民品化发展预测报告》(GEPResearch,2025)

17、《“十四五” 新材料产业发展规划》(工信部,2021)

18、《宝钛集团 2025 年度报告》(宝钛集团有限公司,2025)

相关链接