溅射靶材作为沉积电子薄膜的核心原材料,在平板显示、半导体、太阳能电池和记录媒体等战略性新兴产业中不可或缺。其质量直接决定薄膜性能,对下游产业的技术升级和成本控制具有关键影响。全球市场长期被日美企业垄断,我国通过政策引导、技术攻关和资本支持,逐步实现了溅射靶材的国产化突破,但在高端领域仍存在差距。

凯泽金属基于5篇相关研究文献,系统梳理溅射靶材的行业现状、分类及应用、制备技术、质量影响因素及发展挑战。通过整合核心数据与技术细节,分析不同类型靶材的制备工艺特点,探讨质量控制要点及产业发展瓶颈,为行业技术创新和产业化应用提供全面参考。

本文将从行业发展概况出发,依次阐述靶材分类及应用场景、主流制备技术(含新兴工艺)、质量对镀膜生产的影响,最后总结发展挑战与对策建议,旨在为溅射靶材领域的研究与生产实践提供系统性指导。

一、溅射靶材行业发展概况

(一)全球市场格局与技术垄断

溅射靶材作为高技术壁垒领域,全球市场长期由日美企业主导。2021年全球靶材市场规模约213亿美元,美国普莱克斯、霍尼韦尔,日本JX金属、东曹等巨头占据约80%的市场份额[1]。这些企业通过垂直整合产业链、控制核心技术和专利,形成对高端市场的绝对话语权,尤其在半导体和平板显示用靶材领域,对我国实施严格的技术封锁和供应限制。

我国靶材市场规模增长迅速,从2016年的177亿元增至2020年的337亿元,年均增长率17%,全球市场份额从2014年的10%提升至2019年的19%[1]。但市场结构呈现“低端饱和、高端依赖”特征:太阳能电池领域靶材已实现国产化自主可控,平板显示领域国产化率超50%,而半导体领域尤其是28nm以下制程用靶材仍高度依赖进口[1]。

(二)我国国产化突破路径

政策与科技协同支持

国家通过多项政策推动靶材产业发展:2013年将高纯靶材列为鼓励类项目,2015年调整进口免税政策倒逼国产化,2016年《新材料发展指南》明确高纯溅射靶材研发重点[1]。地方政府如广东、安徽、河北等同步出台产业规划,形成“材料-面板-整机”产业链布局[1]。科技专项方面,“863计划”“02专项”等持续支持关键技术攻关,加速成果转化。

企业技术突破与市场准入

我国已培育江丰电子、有研新材、阿石创、隆华科技、凯泽金属等创新引领者,产品进入台积电、中芯国际、京东方等国内外知名厂商供应链[1]。其中,江丰电子突破5nm技术节点靶材样品验证,有研新材构建从高纯原料到靶材的垂直一体化平台,阿石创实现ITO靶材工程化应用[1]。

产业链协同创新

企业通过产学研合作攻克技术瓶颈:江丰电子联合高校开发高纯铝钛原料,阿石创与院士团队合作研发平板显示用靶材,隆华科技布局无铟靶材和钙钛矿电池用靶材[1]。同时,国内设备厂商如北方华创、沈阳拓荆与靶材企业联合开发生产设备,逐步摆脱对进口设备的依赖[1]。

二、溅射靶材分类及应用场景

(一)按材质分类及典型应用

金属及合金靶材

难熔金属靶材:钨(W)、钼(Mo)、钽(Ta)、铌(Nb)等,具有高熔点、抗腐蚀和高温稳定性,主要应用于集成电路阻挡层、太阳能电池背电极等。例如,Mo靶作为CIGS薄膜太阳能电池背电极,需具备低电阻率(<8.9×10⁻⁴Ω・cm)和高致密度(>98%)[4];Ta靶作为Cu互连阻挡层,纯度需达99.95%以上[4]。

常规金属靶材:铝(Al)、铜(Cu)、钛(Ti)等,用于半导体布线和显示面板电极。Al靶纯度要求99.999%以上,Cu靶需控制氧含量<50ppm以避免薄膜氧化[5]。

氧化物靶材

以ITO(铟锡氧化物)、AZO(铝掺杂氧化锌)、IGZO(铟镓锌氧化物)为主,广泛应用于显示面板透明电极、半导体沟道层。例如,IGZO靶材溅射薄膜的可见光透射率需>85%,电阻率<1×10⁻³Ω・cm[3];ITO靶材致密度需>99%以减少溅射异常放电[3]。

复合靶材

包括金属-陶瓷复合、多元合金靶材,用于功能性薄膜制备。如W-Ti合金靶(Ti占10%-30%)作为集成电路阻挡层,可有效阻止Cu扩散[4];Si-Al靶用于光伏薄膜掺杂,需控制Al分布均匀性以避免膜层缺陷[5]。

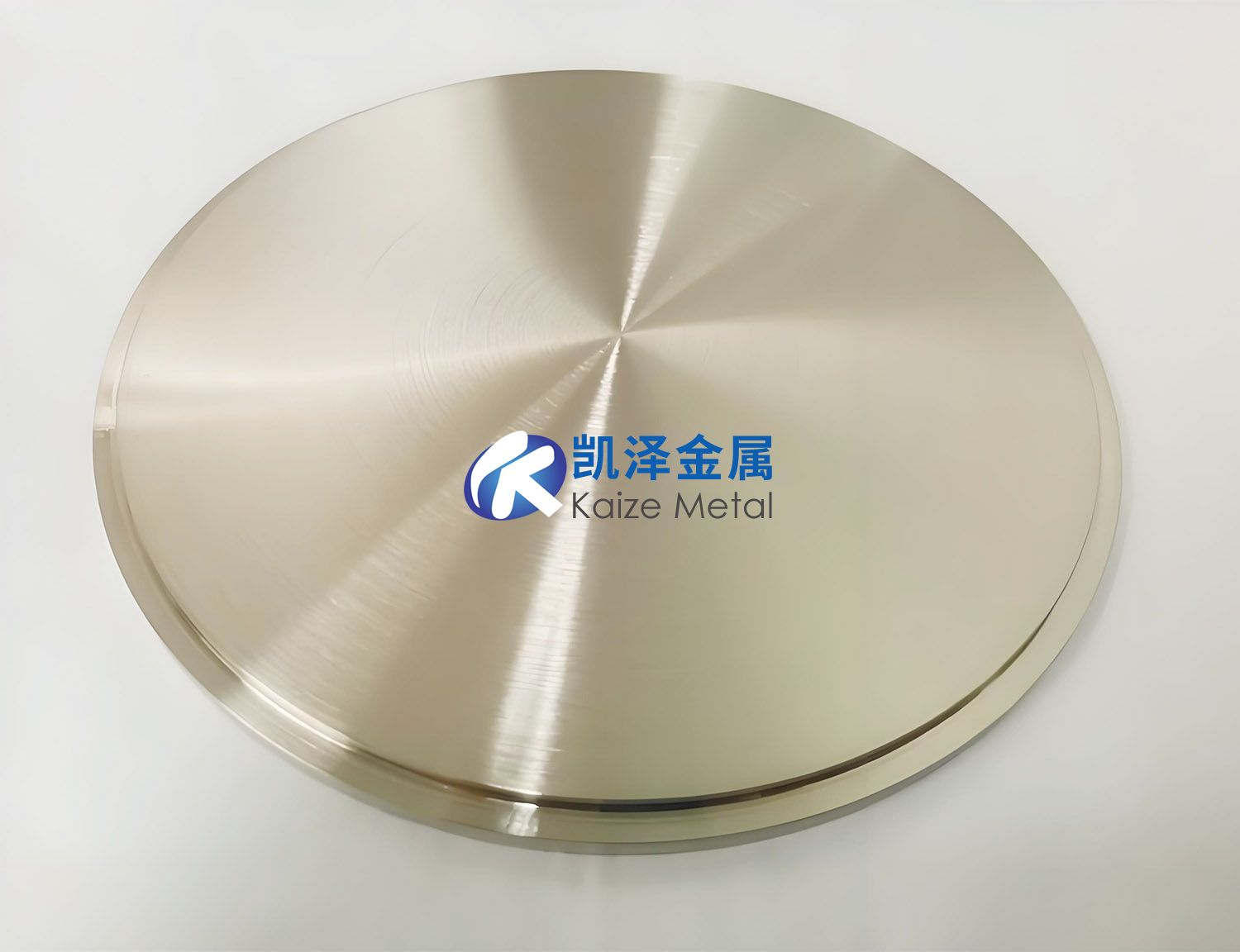

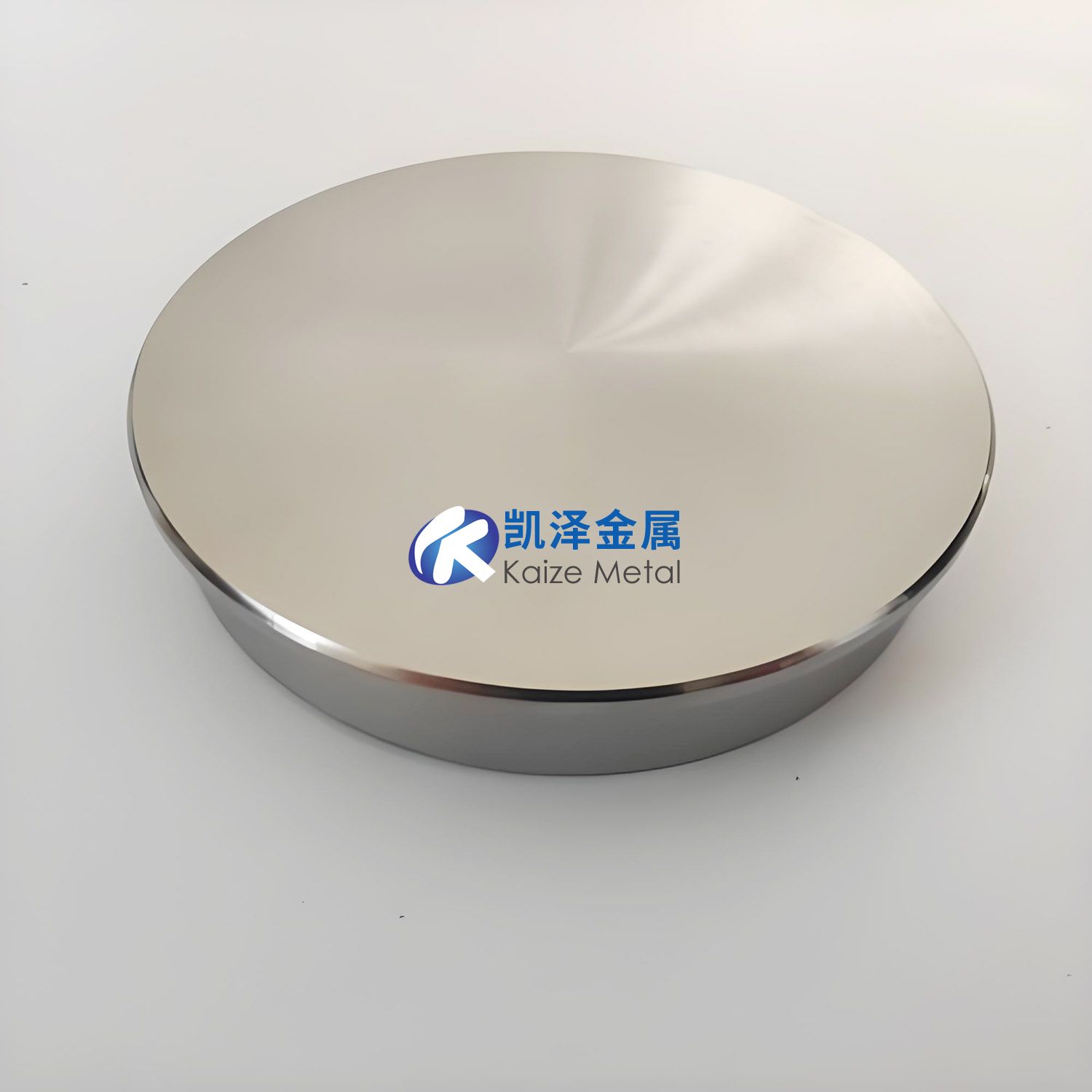

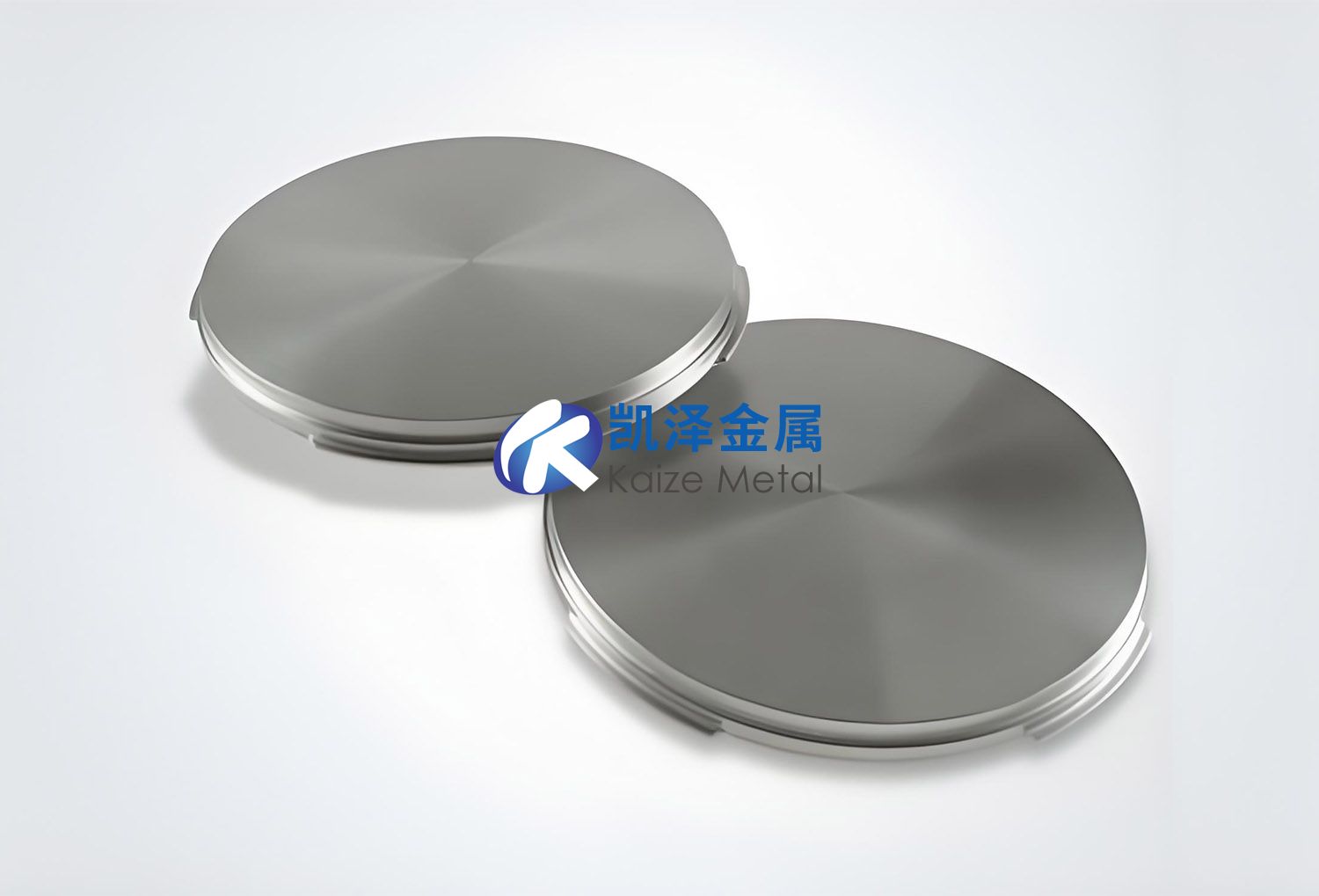

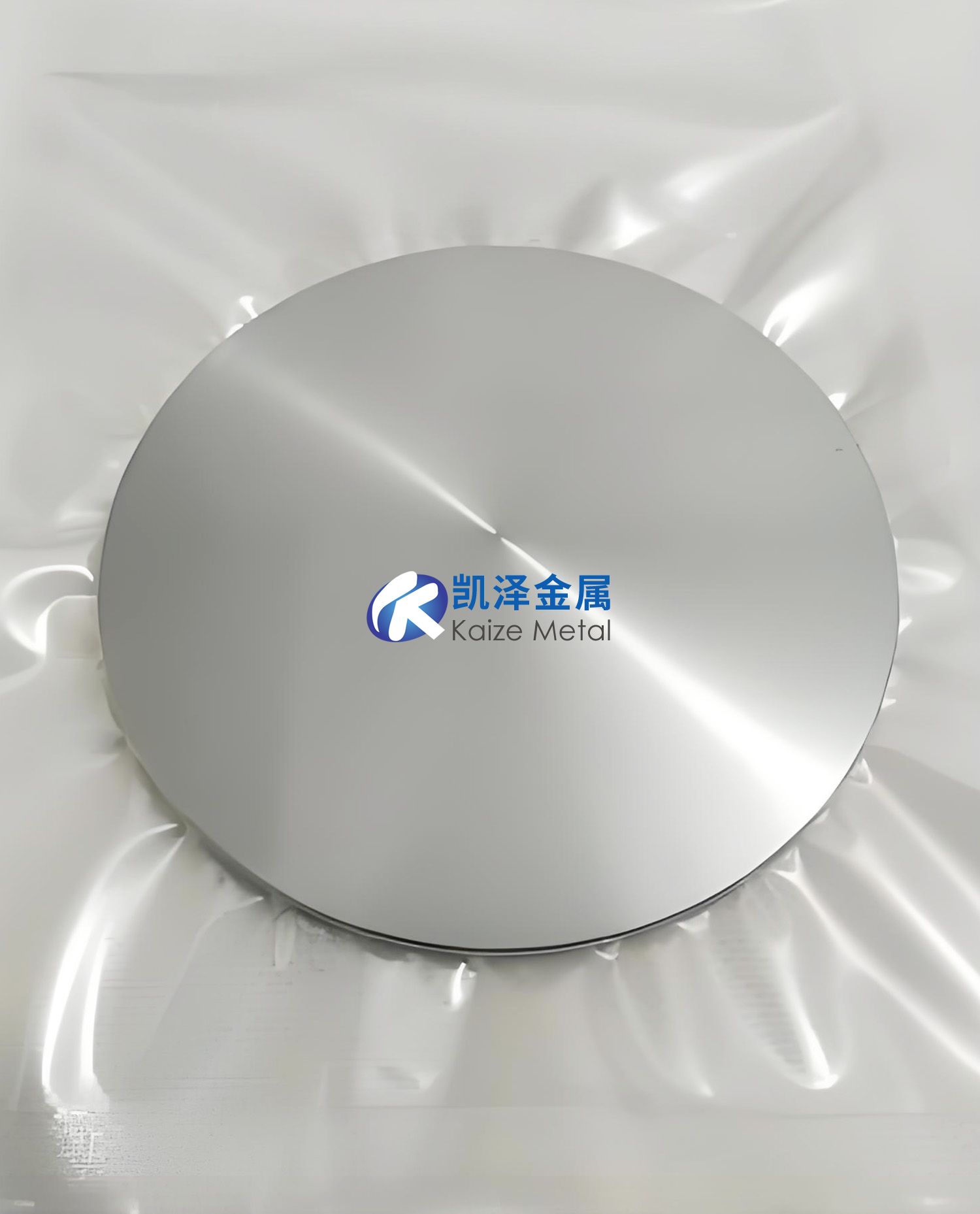

(二)按形状分类及使用特性

平面靶:分为矩形和圆形,适用于中小面积镀膜,如半导体芯片。但溅射过程中形成环形“跑道”,利用率仅35%左右[5]。通过加厚跑道区域或拼接设计可提高利用率,拼接缝隙需控制在0.5mm左右以防漏气[5]。

旋转靶:呈管状或“狗骨状”,适用于大面积镀膜(如建筑玻璃、显示面板)。旋转靶通过360°均匀刻蚀,利用率可达80%以上[5]。例如,锌铝旋转靶用于Low-E玻璃镀膜,长度可达3-4m,直径>1m[2]。

三、溅射靶材制备技术及创新进展

(一)传统制备技术及特点

粉末冶金法

适用于高熔点材料(如W、Mo)和陶瓷靶材,流程为:粉末混合→压制成型→烧结→加工。

热压烧结:在高温(1000-1500℃)和单向压力(10-30MPa)下致密化,可制备致密度>95%的靶材,但易导致晶粒取向不均[3]。

热等静压(HIP):在高温高压(100-200MPa)下均匀加压,致密度可达99.5%以上,如Ta靶经HIP处理后晶粒尺寸<100μm[4]。

常压烧结:成本低且适合大尺寸靶材,如东曹公司采用注浆成型+常压烧结制备2200mm×2500mmITO靶材,致密度>99.5%[3]。

熔炼铸造法

适用于低熔点合金靶材(如Al、Cu),通过真空感应熔炼或电子束熔炼实现高纯净化。优势是纯度高(可达99.999%)、致密度接近理论值,但易产生晶粒粗大(>100μm)和成分偏析[2]。例如,电子束熔炼的Nb靶纯度达99.99%,但需后续锻造细化晶粒至75.5μm[4]。

(二)新兴制备技术及优势

冷喷涂技术

基于高速固态粒子沉积原理,以N₂或He为加速气体(速度300-1200m/s),在低温(<600℃)下使粉末颗粒塑性变形结合[2]。

技术优势:致密度>98%、氧含量<500ppm,无晶粒长大和相变,适合制备大尺寸一体化靶材(如3m长Mo管靶)[2]。

应用案例:冷喷涂制备的FeCoNiCrMn高熵合金靶材,在700℃、He气氛下沉积效率达99%,涂层力学性能优于传统工艺[2]。

局限性:脆性材料(如陶瓷)难以沉积,氦气成本高,设备投资大[2]。

两步烧结技术

用于氧化物靶材致密化,先快速升温至1450℃,再降至1350℃保温12h,可获得致密度99.5%、晶粒尺寸5.81μm的IGZO靶材,溅射薄膜电阻率<9×10⁻³Ω・cm[3]。

四、靶材质量对镀膜生产的影响因素

(一)关键质量参数及控制标准

纯度

半导体靶材需控制40种以上杂质,总含量<50ppm(如Ta靶纯度99.95%)[4];

氧化物靶材中杂质(如Fe、Ni)会导致薄膜光吸收增加,需<10ppm[3]。

影响:杂质会形成薄膜缺陷,如Cu靶中S含量>18ppm时,溅射放电次数增加30%[5]。

致密度

金属靶材致密度需>98%,陶瓷靶材>95%,否则易产生气孔放电和颗粒脱落[5]。

案例:致密度<90%的Si-Al靶在溅射时掉渣率增加50%,导致镀膜针孔缺陷超标[5]。

微观组织

晶粒尺寸:均匀细小(<50μm)可提高溅射速率,如Mo靶晶粒从100μm细化至50μm时,沉积速率提升20%[4]。

结晶取向:控制靶材{111}织构比例>70%,可使IGZO薄膜厚度偏差从10%降至5%[3]。

(二)靶材制备与镀膜匹配性

绑定质量

靶材与铜背板(或不锈钢衬管)的绑定需保证结合率>90%,否则会因散热不良导致局部过热开裂。例如,AZO靶绑定不良时,溅射功率下降30%,靶材寿命缩短50%[5]。

形状设计

平面靶拼接缝隙>0.5mm时,真空抽气时间增加2倍,易导致膜层均匀性变差[5];

旋转靶采用“狗骨状”设计(中间直径小、两端大),可使利用率从60%提升至80%[5]。

腔室环境协同

靶材表面吸附杂质(如水汽、油污)会导致溅射放电,需在使用前经Ar气反溅射清洁;腔室漏气会使膜层氧含量增加,如真空度从1×10⁻⁴Pa降至1×10⁻³Pa时,ITO薄膜电阻率上升50%[5]。

五、溅射靶材产业发展挑战与对策

(一)主要瓶颈问题

基础研究薄弱

高纯金属提纯技术落后,如5N以上超纯铝中反偏析元素(如Fe、Si)控制困难,导致靶材性能与国际差距20%[1];粉末冶金烧结机理研究不足,难以精准调控晶粒生长。

认证壁垒高

下游客户认证周期长达6个月至2年,且需通过严格的稳定性测试(如1000次冷热循环)。我国企业因缺乏反馈数据,工艺优化周期比日美企业长3倍[1]。

成本与融资压力

靶材生产设备投资大(如年产5.2万个靶材项目需10亿元,设备占比30%[1]),而行业毛利率仅20%-25%,低于国际巨头的30%[1];中小企业融资难,专利质押融资案例仅30项[1]。

(二)发展对策建议

构建创新生态体系

鼓励龙头企业牵头成立创新联合体,如江丰电子联合中科院攻克高纯钨提纯技术;

建设国家级靶材检测平台,统一纯度、致密度等测试标准[1]。

完善市场激励机制

推广集成电路共保体模式,设立靶材应用风险补偿基金,覆盖下游企业使用国产靶材的损失[1];

对认证通过的国产靶材给予采购补贴,降低终端用户试用成本。

强化人才与产业链协同

培养复合型人才(材料+设备+工艺),引进国际专家(如日籍技术团队);

推动靶材与下游企业联合研发,如京东方与阿石创共建IGZO靶材应用实验室[1]。

六、总结

溅射靶材作为战略新材料,其国产化对我国半导体、显示面板等产业安全具有重要意义。目前我国已在中低端靶材领域实现突破,但高端市场仍受限于日美技术垄断。通过政策引导、技术创新和产业链协同,我国靶材产业逐步形成“基础研究-中试-产业化”的完整链条。

未来发展需聚焦三方面:一是突破高纯原料提纯和先进制备技术(如冷喷涂、两步烧结),提升靶材致密度和均匀性;二是建立快速认证通道和风险补偿机制,加速国产靶材市场准入;三是加强人才培养和国际合作,缩小与国际先进水平的差距。随着技术迭代和成本优化,我国溅射靶材有望在“十四五”期间实现高端领域全面替代。

引用论文

[1]慕慧娟,丁明磊,彭思凡.《我国溅射靶材自主可控发展的经验及启示》.《科技中国》2023年第7期

[2]文崇斌,余芳,朱刘,等.《冷喷涂在溅射靶材制备中的应用》.《冶金与材料》2023年第43卷第11期

[3]付钰斌,宁洪龙,邹文昕,等.《氧化物靶材的制备及研究进展》.《材料研究与应用》2022年第16卷第3期

[4]王晖,夏明星,李延超,等.《难熔金属溅射靶材的应用及制备技术》.《中国钨业》2019年第34卷第1期

[5]胡冰,王烁.《靶材质量对大面积镀膜生产的影响》.《建筑玻璃与工业玻璃》2015年第5期

相关链接